在塑料制品的制造过程中,色母粒是一种常用的着色剂。然而,由于各种原因,色母粒在生产过程中可能出现色差,导致最终产品的颜色与预期不符。了解色母粒色差产生的原因以及如何测量这些色差,对于提高产品质量和满足客户需求具有重要意义。

一、色母粒的色差产生原因

1. 原材料差异:色母粒的原材料,如颜料、添加剂等,因批次不同或供应商变更,可能导致颜色出现差异。

2. 生产工艺波动:生产过程中的温度、压力、时间等工艺参数的变化,可能影响色母粒的颜色。

3. 环境因素:生产环境中的温湿度、光线条件等也会对色母粒的颜色产生影响。

4. 存储和运输条件:色母粒的存储和运输条件不当,如受潮、曝晒等,也可能导致颜色变化。

二、色母粒的色差测量方法

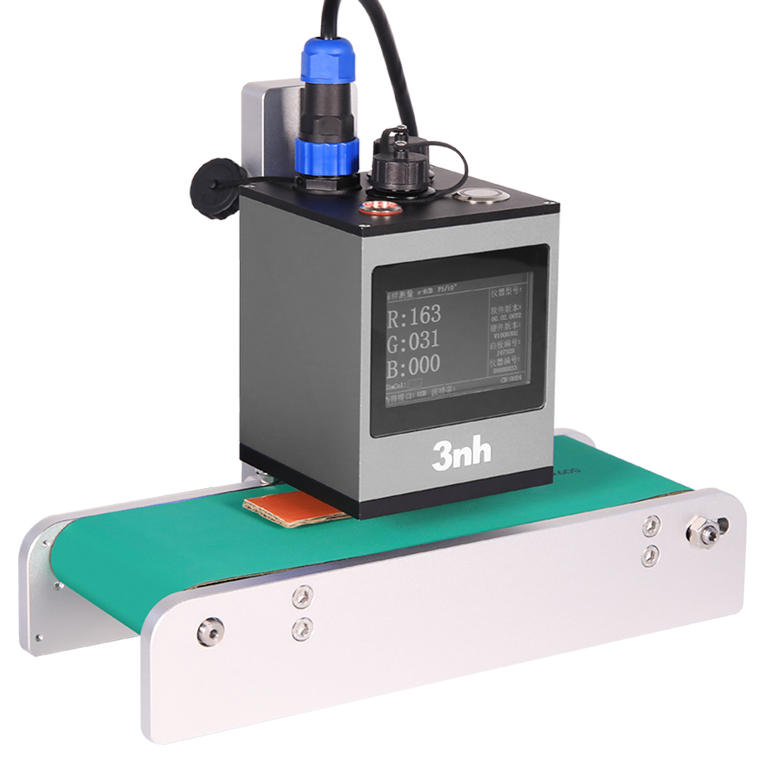

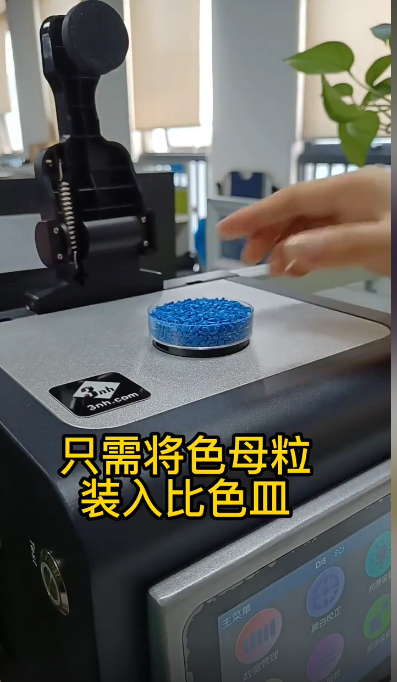

1、将色母粒放置到比色皿中直接进行测量

色母粒是颗粒状材料,测量时需要选择比色皿,比色皿具有高透的特性,将色母粒放入其中不会对色差值产生太大影响。以林上LS171手持色差仪为例,将色母粒倒入比色皿中,将仪器倒置,比色皿放置到测量孔上,使用手机APP点击“标准色测量”和“样品色测量”,即可测量出色母粒色差。

该种方法测量的色差不是十分准确,因为色母粒是颗粒,放入比色皿中颗粒之间依然存在缝隙,缝隙会影响仪器测量色差。因此如果色母粒的颗粒大小不大,可以选用此种方法进行测量。

2、将色母粒压成薄片,然后测量薄片的色差。

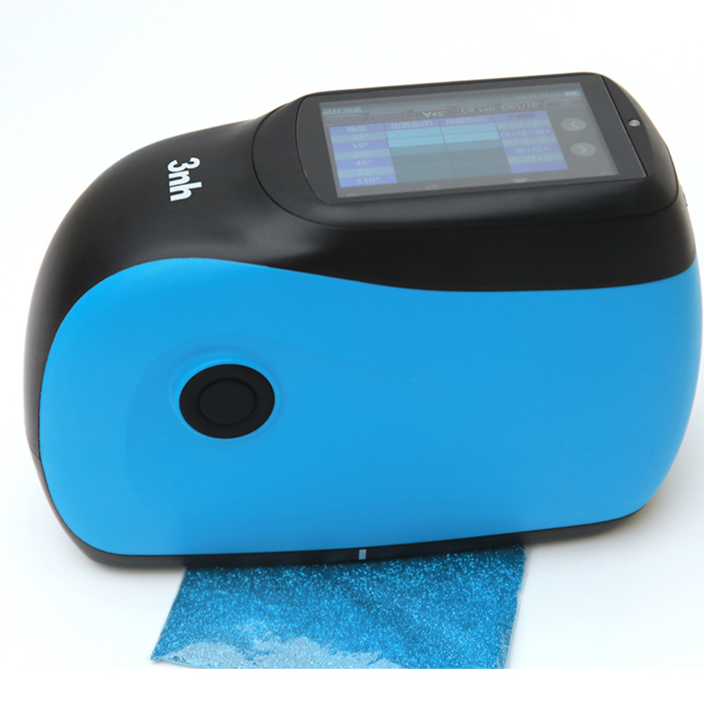

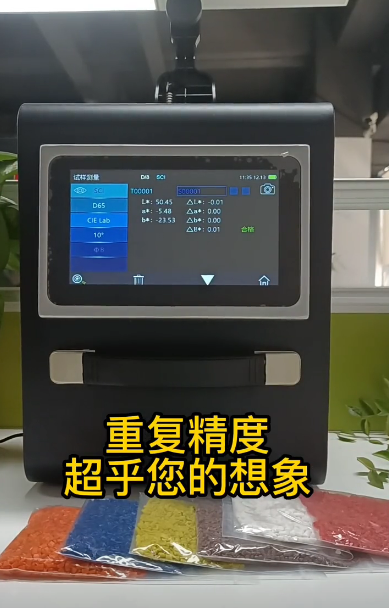

可以将色母以与载体相同的原料(1%或2%)的比例添加,并且可以在170°C至190°C的温度下通过注塑成型获得厚度为2.5 mm的薄片。然后将标准品与样品通过手持色差仪进行比较色差。

检多多色差仪为例,测量色母粒板只需两步即可测量色差。仪器开机后连接手机APP然后进行校准即可进入到色差对比界面,点击仪器屏幕上的“标准色测量”和“样品色测量”,仪器即可计算出标准品和样品的总色差值。

三、减少色母粒色差的措施

1. 严格控制原材料:确保原材料的批次稳定,选择可靠的供应商,定期对原材料进行质量检查。

2. 优化生产工艺:通过实验确定最佳的工艺参数,并在生产过程中保持工艺参数的稳定。

3. 环境控制:确保生产环境的光线、温湿度等条件稳定,避免环境因素对颜色产生影响。

4. 规范存储和运输:确保色母粒在存储和运输过程中不受潮、不受阳光曝晒等不利因素的影响。

综上所述,了解色母粒的色差产生原因及测量方法,对于提高产品质量和满足客户需求至关重要。通过严格控制原材料、优化生产工艺、环境控制以及规范存储和运输等措施,可以有效减少色母粒的色差,提升产品的品质。