塑料制品色差的检验方法有哪些

1.目测检查法

直接用眼睛对两个着色制品的颜色差别作评判。人眼评色时,一般均取两至三个色调,亮度和色彩饱和度在允差范围内的不同标准色(标准,上差,下差)用灰卡法 评价色差。这种五级九档灰色标准系ISO1974年颁发。用灰卡法评价色差系用饱和度差替代明度差,如果色差相对较小时,这种方法还是比较简洁实用、正确的,但色差太大时就无法采用了。

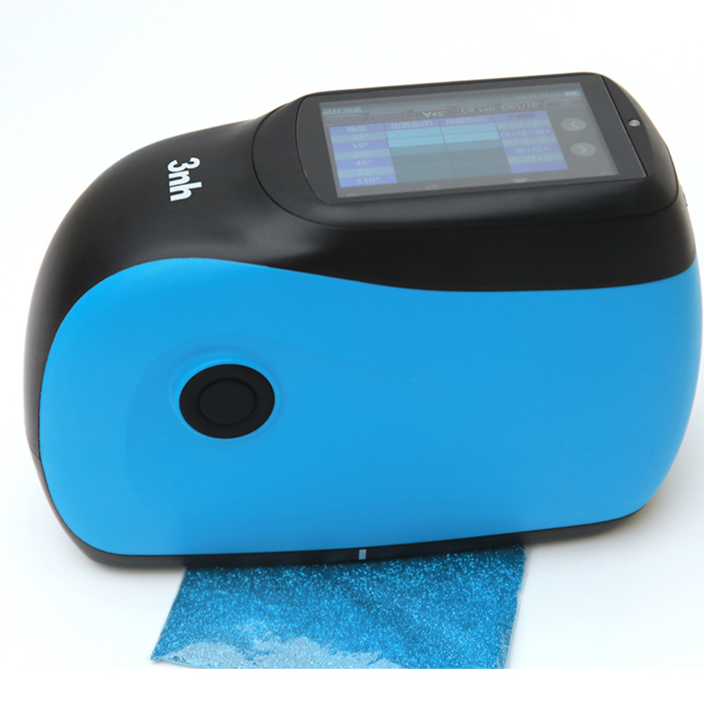

2.仪器检查法

色差计、测色仪用标定色板与试样色板测出三刺激值计算△E总色差(CIE)已广泛用于大多数色母粒生产商,但是在具体操作过程中,大家都承认仪器测色是个 理想的手段,快速稳定,但由于人眼判断颜色受自然光的影响很大,所以任何色差公式均不能达到与人眼一致,而塑料制品的颜色是给人看的,不是给仪器看的,人眼判断应该是最后标准。

3.仪器与目测互补检查法

仪器测定的数据为参考,目测为最后标准。电脑配色仪,用于配色及色差的测定。在色差检测中它发挥的作用是很大的,能帮助迅速找出色差 存在的根源,然后针对色差计测得的L*A,a*A、b*A,二者色差用公式ΔE*ab=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2计算出来,决定调整明、暗度或蓝、黄相还是绿、红相。但从配色程序上来看,因配备的软件系国外颜料,国内颜料尚未有软件,自行开发是个比较大的细致工程,耗工耗时又耗人,最大的问题还是国产颜料生产厂家众多、生产的同种牌号厂家不同、批次不同等因素导致建立软件十分困难。

pvc吸塑膜色差控制方法:

1、材料

原膜的色差、原膜的吸墨性、原膜的平滑度、油墨的色偏、油墨在印刷过程中的稳定性等。通过加强对供应商的控制和入厂原材料的检测,尽保证原纸色差、油墨色偏最小,且各种理化性能指标尽可能稳定;

2、工艺技术

工艺技术参数的规范性、标准样的准确度、控制方法的规范性。制定并且有效执行相关的工艺技术规范和适应的管理办法来保持印刷前的色彩管理和印刷过程中,温度、压印力、刮刀位置及压力、印刷速度、标准膜样的稳定;

3、通过油墨是实现颜色一致

要求油墨的色相没有偏差,首先最好是用同一批次的油墨。因为不同批次的油墨,虽然有些色相几乎没有什么变化,但有些却有变化,这需要对原料供应把好关。油墨色相的一致是最基本的要求,也是重要的条件,如果油墨色相偏差过大,就很难通过其他方法来控制色相的一致,当几个颜色叠在一起或上墨层较厚时,色相的差别就很明显了。

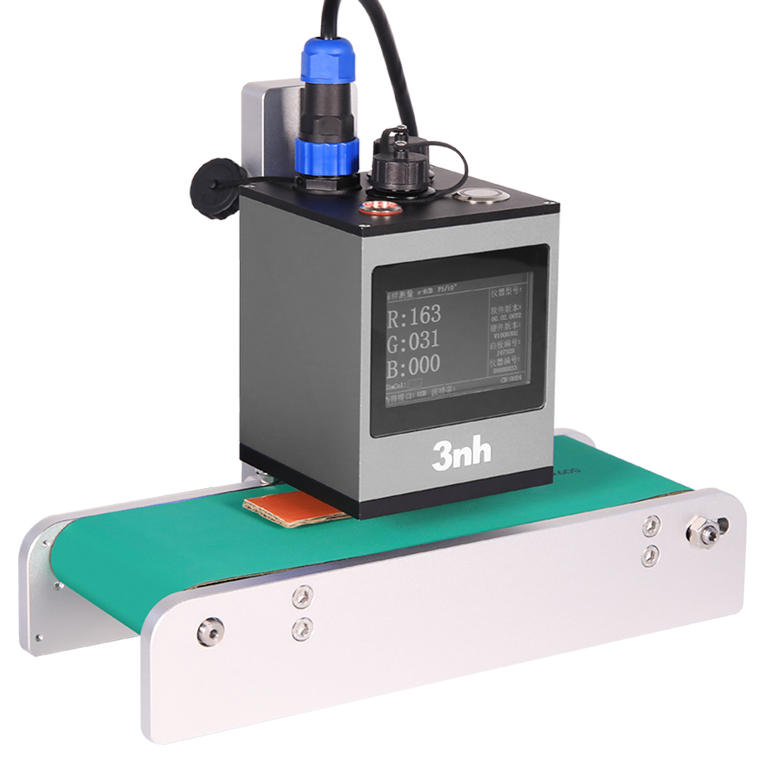

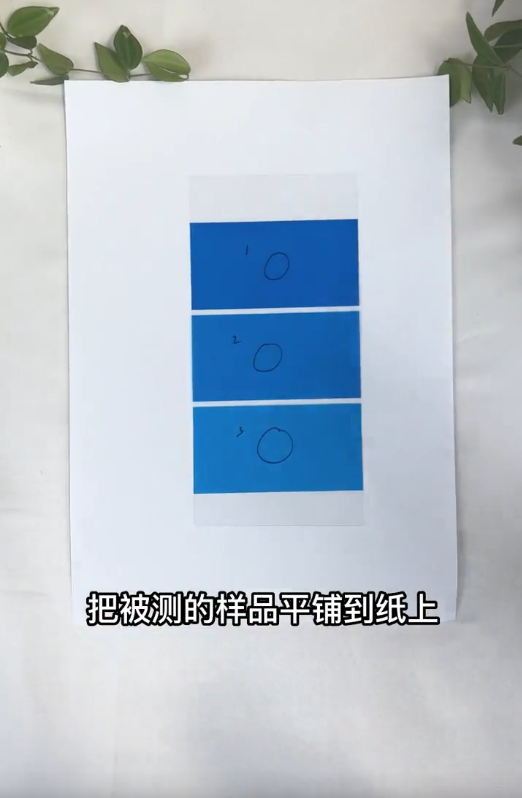

PVC吸塑膜色差检测方法图解

pvc吸塑膜色差标准是什么?

PVC主要成分为聚氯乙烯,为微黄色半透明状,有光泽。透明度胜于聚乙烯、聚丙烯,差于聚苯乙烯,随助剂用量不同,分为软、硬聚氯乙烯,软制品柔而韧,手感粘,硬制品的硬度高于低密度聚乙烯,而低于聚丙烯,在屈折处会出现白化现象。

PVC不但可以表现自然界的颜色,还可以表现人们幻想中的颜色。在德国,40%的家具都是用PVC来作表面材料的,看到那些色泽自然、色彩华丽、丰富多样、图案美丽、式样典雅而高档的办公桌、书架、沙发、厨柜,谁也不会把它们和街头那些满目疮痍的“白色垃圾”联想到一起,更不会想到正是PVC吸塑膜赋予了它们如此美丽的外衣。