在汽车内饰中创造色彩和谐对于优化美学吸引力至关重要,但由于汽车内饰零部件生产厂商的不同,要想确保色彩和谐可能具有挑战性,而分光色差仪的出现为汽车行业固有的颜色测量挑战提供了最佳解决方案。本文介绍了分光色差仪在汽车内饰色彩和谐搭配中的应用。

在当今快速发展的汽车行业中,消费者获得了几年前很少有人梦寐以求的选择。汽车现在是一个最具创新性的技术场所,它们将性能和安全性提升到了一个非常新的高度,甚至改变了我们对汽车的想象。虽然,我们惊叹于前所未有的性能并为安全性的进步感到欣慰,但美学仍然是汽车吸引力的关键组成部分。事实上,2014年某研究机构就消费者如何选择新车进行的一项研究表明:吸引消费者的最重要的因素是外观。

在考虑审美吸引力时,汽车内饰的色彩和谐可能不是消费者最先想到的。事实上,汽车内饰配色在很大程度上被认为是理所当然的,是因为汽车制造商在实现这一目标方面取得了非常大的成功。但是当汽车内部部件颜色不匹配时,消费者就会注意到。这不仅会破坏美学吸引力,还会让人对汽车的整体质量产生疑问:如果一家汽车制造商未能正确的掌握颜色匹配的基本知识,他们的汽车还会存在哪些质量问题?因此,必须寻找最佳的颜色测量工具,以确保准确的颜色匹配。

汽车内饰色彩颜色管控的挑战:

在汽车内饰中创造色彩和谐可能是制造过程中的一个基本组成部分,但这并不容易。汽车内饰由数百个不同的部件组成,这些部件必须以美观的方式共存,其中任何一个都容易受到不必要的颜色变化的影响。这些部件还由各种不同的材料组成,从光滑、有光泽的塑料到纹理皮革,再到光滑的木材,所有这些都有其独特的几何特性,会影响色彩的体验。由于汽车内的零部件彼此并排放置,颜色不匹配很快就会变得明显。

确保色彩和谐的另一个主要挑战是现代汽车工业本身的性质:工业供应链的快速全球化,迫切需要在世界各地的各种制造场所有效地对材料进行鉴定。例如,一辆汽车的顶篷可能来自墨西哥的一家工厂,座椅的皮革装饰可能来自土耳其,仪表板的乙烯基材料可能来自美国。所有这些组件必须具有相同的颜色外观,以实现设计师所期望的、消费者所重视的内部和谐。

由于其固有的变异性,依靠视觉评估来确定色彩和谐度从来都不是一种适当的色彩质量控制方法。因为视觉评估是非常主观的,色觉缺陷、情绪、光线甚至社会压力都会影响评价者对颜色是否可以接受的感知。在全球供应链中,颜色信息必须在运营商和生产基地之间进行沟通,因此完全不可能依赖视觉评估。

分光色差仪助力汽车内饰实现色彩标准:

鉴于在汽车内饰中创造色彩和谐所固有的挑战,在整个生产过程中集成客观的色彩测量对于确保正确和一致的色彩至关重要。因为颜色测量是质量保证和质量控制的一个方面,用于检测颜色的存在与否,量化产品在色彩空间中的颜色,并在原材料进货质量进而生产过程中,将产品颜色与已知标准的颜色进行比较,以达到“合格/不合格”的目的。

虽然现代汽车本身就是技术奇迹,但汽车颜色测量需要使用一些最先进的技术来确保精确的颜色匹配。分光色差仪为真正客观的颜色测量提供最高水平的质量控制。这些仪器精密的光学几何结构使你能够捕获颜色和外观数据,以监测整体色彩和谐度,即使存在截然不同的材料。通过分光色差仪分析获得的数据提供了一种通用语言,可以创建颜色标准、监控颜色行为,并且可以跨站点让操作员和材料交流颜色信息。

然而,分光测色数据不仅可以让您单独测量汽车零部件的颜色;它们还为您提供了提高制造过程质量和效率所需的信息。过去,颜色测量的目标范围很窄,主要是了解特定样品或产品的颜色特性及其与标准相比的差异。现在,分光色差仪可以监测整个过程,它能够在整个工作流程中的多个点收集数据,并与组织或供应链共享这些数据,以便对其采取行动,对于帮助公司改进流程、降低运营成本、提高效率以及提高利益相关者和股东价值至关重要。

换句话说,分光色差仪为您提供了分析全球制造过程所需的数据,以发现漏洞环节并采取纠正措施。在一个需要提高敏捷性、灵活性和效率的经济环境中,这对于在提高整体质量的同时最大限度地减少浪费至关重要。

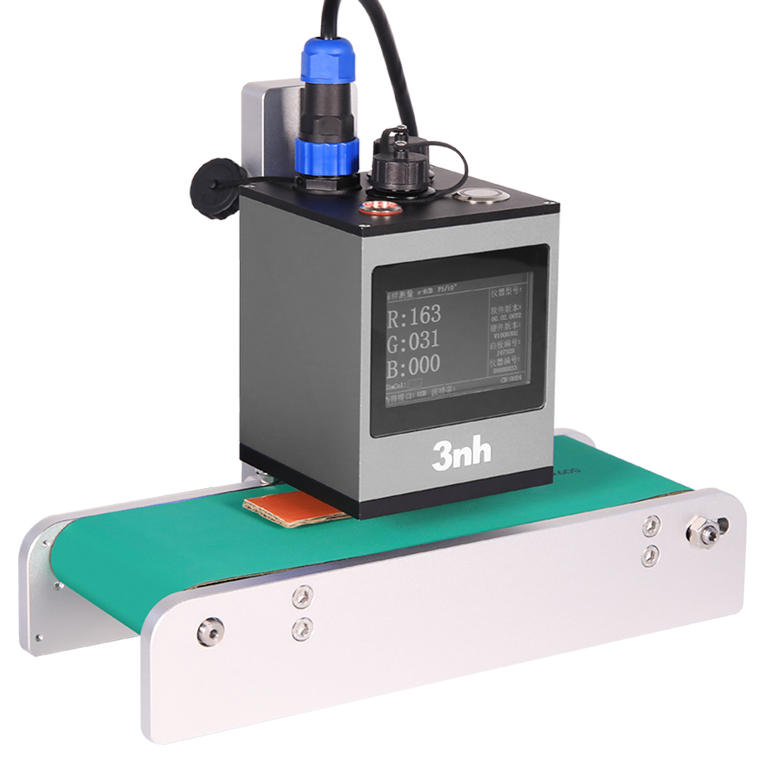

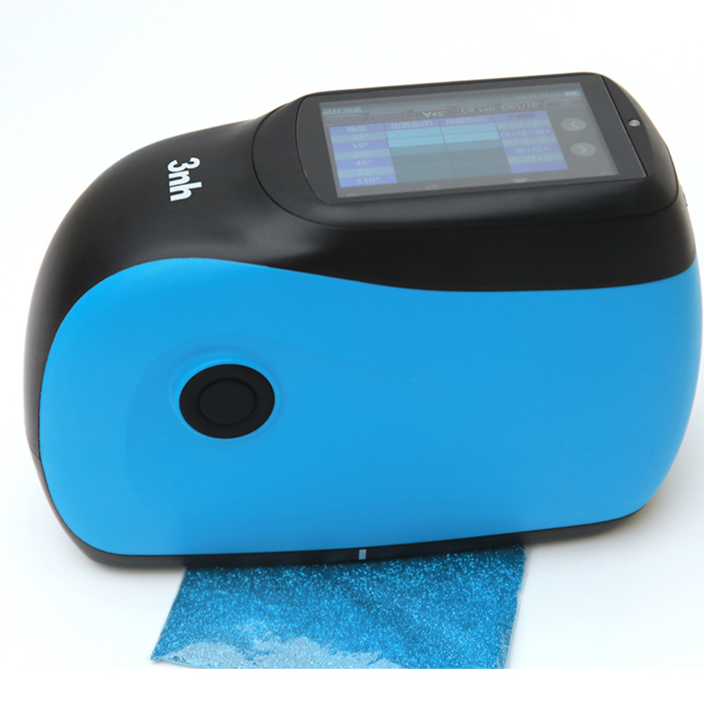

汽车内饰分光色差仪推荐:

PS2060“胖妞”分光色差仪是3nh采用CMOS双路分光传感器研制而成,既是分光色差仪,也是分光测色仪,具备优异的重复性和台间差,对于汽车内饰的颜色测量数据持续稳定、精准可靠,配以舒适圆润的外观造型更让人爱不释手,附品质管理软件支持Android、IOS、Windows、鸿蒙系统、微信小程序、配色云等,方便品质监控和数据管理,方便汽车内饰生产全程管控

| 产品型号 | PS2060分光色差仪 |

| 照明方式 | D/8 (漫射照明,8°方向接收),SCI/SCE(包含镜面反射光/去除镜面反射光),符合标准CIE No.15,GB/T 3978,GB 2893,GB/T 18833,ISO7724-1,ASTM E1164,DIN5033 Teil7 |

| 特性 | 采用CMOS双路分光传感器,用于塑胶电子、油漆油墨、纺织服装印染、印刷、陶瓷等行业的色差品质管控;包含UV可用于荧光样品测量。 |

| 照明光源 | 组合全光谱LED光源,UV光源 |

| 积分球尺寸 | Φ40mm |

| 感应器 | CMOS双路分光传感器 |

| 测量波长范围 | 400-700nm |

| 测量口径 | 三口径: MAV:Φ8mm/Φ10mm(平台测量口径); SAV:Φ4mm/Φ5mm(平台测量口径); SSAV:1x3mm(尖嘴测量口径); |

| 含光方式 | 同时测试SCI/SCE |

| 颜色空间 | CIE LAB,XYZ,Yxy,LCh,CIE LUV,s-RGB,HunterLab,βxy,DIN Lab99 |

| 色差公式 | ΔE*ab,ΔE*uv,ΔE*94,ΔE*cmc(2:1),ΔE*cmc(1:1),ΔE*00, DINΔE99,ΔE(Hunter) |

| 其它色度指标 | 光谱反射率,WI(ASTM E313,CIE/ISO,AATCC,Hunter),YI(ASTM D1925,ASTM 313),同色异谱指数Mt,沾色牢度,变色牢度,力份,遮盖度,555色调分类, Munsell(C/2)(手机APP实现) |

| 观察者角度 | 2°/10° |

| 观测光源 | D65,A,C,D50,D55,D75,F1,F2(CWF),F3,F4,F5,F6,F7(DLF),F8,F9,F10(TPL5),F11(TL84),F12(TL83/U30),U35,NBF,ID50,ID65 |

| 显示 | 光谱图/数据,样品色度值,色差值/图,合格/不合格结果,颜色仿真,颜色偏向 |

| 测量时间 | 约1s |

| 重复性 | 色度值:MAV/SCI,标准偏差值ΔE*ab 0.03以内(预热校正后,以间隔5s测量白板30次平均值) 分光反射率:MAV/SCI,标准偏差0.08%以内(400~700nm:0.18%以内) |

| 台间差 | MAV/SCI,ΔE*ab 0.3以内(BCRA系列Ⅱ 12块色板测量平均值) |

| 显示精度 | 0.01 |

| 反射率测定范围 | 0-200% |

| 反射率分辨率 | 0.01% |

| 测量方式 | 单次测量,平均测量(2~99次) |

| 定位方式 | 稳定片定位+摄像头取景定位 |

| 白板校验方式 | 接触式自动白板校验 |

| 尺寸 | 长X宽X高=94X68X188mm |

| 重量 | 270克(不含校正底座) |

| 电池电量 | 锂电池,3.7V,5000mAh,8小时内8000次 |

| 照明光源寿命 | 10年大于120万次测量 |

| 显示屏 | TFT 真彩 2.8inch,电容触摸屏 |

| 接口 | USB,蓝牙®5.0 |

| 存储数据 | 标样500条,试样10000条(一条数据可同时包括SCI/SCE),APP/PC海量存储 |

| 软件支持 | Android,IOS,Windows,微信小程序,鸿蒙 |

| 语言 | 简体中文,English,繁体中文 |

| 操作温度范围 | 0~40℃,0~85%RH(无凝露),海拔:低于2000m |

| 存储温度范围 | -20~50℃,0~85%RH(无凝露) |

| 标准附件 | 电源适配器、数据线、说明书、品质管理软件(官网下载)、黑白校正盒、保护盖、腕带、测量口径 |

| 可选附件 | 微型打印机、粉末测试盒 |