一、PVC 硅胶配色的重要性

在 PVC 硅胶制品的生产流程中,配色环节起着举足轻重的作用。无论是日常生活里常见的 PVC 硅胶厨具、玩具,还是工业领域应用的密封件、电子配件等,颜色都是吸引消费者目光的第一要素。精准且美观的配色能够极大提升产品的整体质感,使其在市场竞争的海洋中脱颖而出。相反,若配色出现偏差,不仅会让产品外观大打折扣,还可能导致客户对产品质量产生质疑,进而影响产品的销售与品牌声誉。

二、提高 PVC 硅胶配色准确度和效率的方法

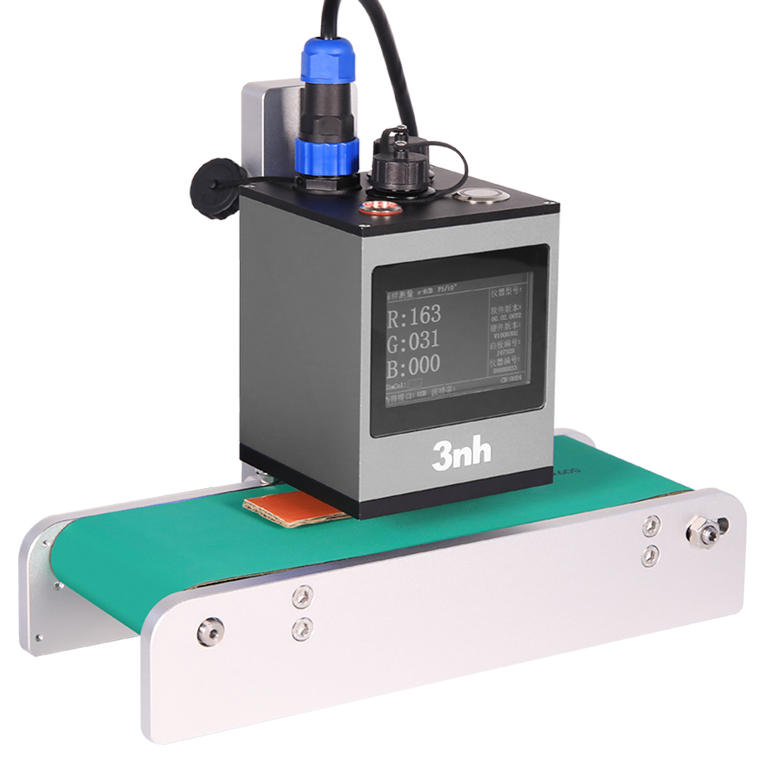

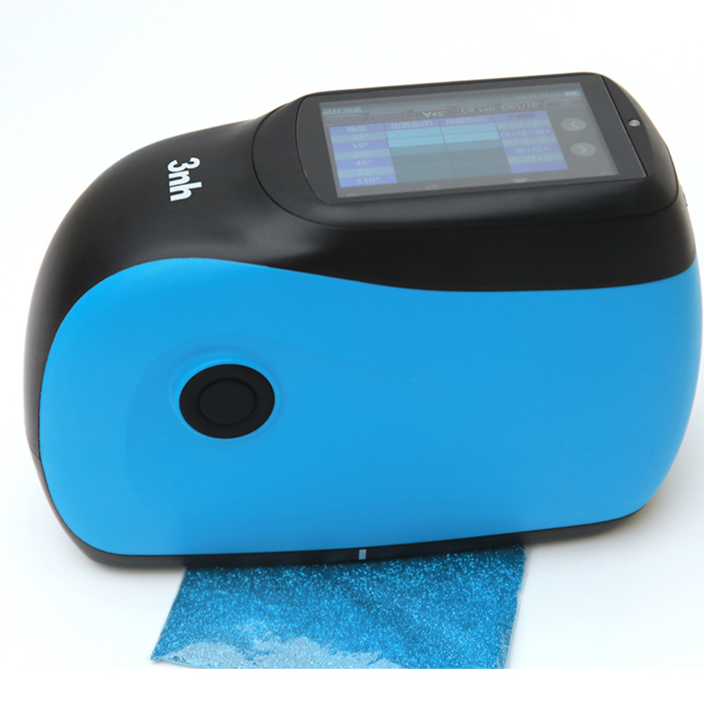

(一)精准的颜色测量

精准的颜色测量是 PVC 硅胶配色的基石。专业的颜色测量仪器,如色差仪,能够为配色工作提供可靠的数据支持。在使用色差仪时,首先要确保仪器经过校准,以保证测量的准确性。测量标准色样时,需选取具有代表性的部位,多次测量取平均值,减少误差。对于样品的测量,同样要注意测量位置的一致性,避免因样品表面不平整或测量位置不同而导致数据偏差。通过精确测量,获取标准色样与样品在 CIELAB 颜色空间中的 L*(明度)、a*(红绿轴)、b*(黄蓝轴)值等关键数据,这些数据将成为后续配色调整的重要依据。

(二)建立标准色库

依据产品需求与生产情况建立标准色库,是提高配色效率的有效途径。收集过往成功配色的样本数据,按照产品类别、颜色系列等分类归档。例如,对于家居用品类 PVC 硅胶产品,可分为简约色系、鲜艳色系等不同板块;对于工业配件类,则根据不同的应用场景和客户要求细分。在配色过程中,操作人员只需输入目标颜色的大致特征或关键词,就能快速从色库中调取相近的颜色配方作为参考,避免从零开始反复试验,大幅缩短配色时间。

(三)严格把控原材料

原材料质量对 PVC 硅胶配色起着关键作用。优质且质量稳定的颜料、助剂等原材料,能确保颜色的一致性与稳定性。在选择原材料供应商时,要进行严格筛选,考察其生产资质、质量管控体系等。采购时,要求供应商提供每批次原材料的质量检测报告,重点关注颜料的色相、纯度、分散性等指标。对于入库的原材料,需再次抽检,防止运输、储存过程中出现质量问题。在生产过程中,若更换原材料批次,应提前进行小试,验证新批次原材料对配色的影响,确保颜色无明显波动。

(四)强化操作人员培训

操作人员的专业技能与经验直接影响配色效果。培训操作人员掌握色彩基础知识,如色彩的混合原理、互补色、邻近色等关系,使其能根据目标颜色快速判断所需颜料的大致种类。同时,让操作人员熟悉不同颜料的特性,包括耐温性、耐光性、迁移性等,以便在配色时综合考虑产品的使用环境。例如,对于户外使用的 PVC 硅胶制品,要选用耐光性好的颜料,防止颜色褪色。此外,培训操作人员熟练使用配色工具与设备,如准确操作色差仪、搅拌机等,减少因操作不当导致的配色误差。

(五)优化配色工艺

优化配色工艺能显著提升配色的准确度与效率。调整颜料添加顺序,遵循先加主色调颜料,后加辅助色调颜料的原则,逐步逼近目标颜色,便于观察与调整。合理控制搅拌时间,搅拌时间过短,颜料分散不均匀,易造成颜色斑块;搅拌时间过长,可能破坏颜料结构,影响颜色稳定性。一般通过小试确定最佳搅拌时间,并在生产过程中严格控制。另外,注意配色环境的温度、湿度等因素,尽量保持环境稳定,减少环境因素对颜料性能与配色结果的干扰。

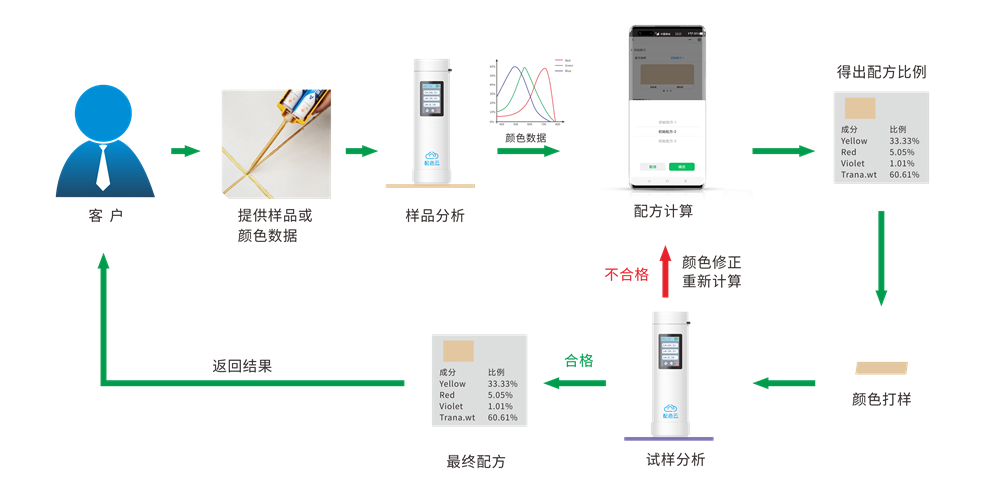

三、电脑调色软件的优势尽显

(一)飞速提升配色速度

在传统的 PVC 硅胶配色过程中,人工计算颜料配方往往需要耗费大量时间,操作人员需凭借经验,反复尝试不同颜料的配比,如同在茫茫大海中摸索前行。而电脑调色软件的出现,彻底改变了这一局面。它内置先进的算法,只需将目标颜色的相关参数,如 CIELAB 颜色空间数值、RGB 值等输入软件,瞬间就能得出精确的颜料配方。以一款常见的 PVC 硅胶玩具配色为例,人工配色可能需要数小时甚至数天的反复试验,而电脑调色软件在短短几分钟内就能提供多个可行的配方方案,极大地缩短了配色周期,为企业抢占市场先机提供了有力支持。

(二)实现精准配色计算

电脑调色软件依托庞大的颜料数据库与精密的计算模型,能够根据输入的颜色数据,精准算出每种颜料的配比。与人工配色易受主观因素影响不同,软件严格遵循光学原理与色彩混合规律。例如,在调配一款特定色调的 PVC 硅胶家居用品时,软件可以精确到小数点后几位的颜料比例,确保每次调配出的颜色与目标色高度吻合,色差控制在极小范围内,有效避免了因配色不准确而导致的产品返工,保障了产品质量的稳定性。

(三)便捷存储与管理颜色数据

对于 PVC 硅胶生产企业而言,过往的配色数据是宝贵的财富。电脑调色软件具备强大的存储功能,能够将海量的颜色配方、产品案例、客户定制颜色等数据有序归档。企业在后续生产中,只需输入相关关键词,如产品名称、颜色系列、客户编号等,就能迅速调取对应的配色方案。这不仅方便了企业内部的生产协作,不同车间、不同批次的产品能轻松保持颜色一致性;还能在面对客户的返单或颜色微调需求时,快速响应,从历史数据中找到参考,减少重新配色的繁琐流程。

(四)有效降低成本

精准的配色计算是降低成本的关键。电脑调色软件通过精确控制颜料用量,避免了人工配色时因经验不足或估算误差造成的颜料浪费。以生产 PVC 硅胶密封件为例,若人工配色每次因过量添加颜料导致浪费量为 5%,长期下来,对于大规模生产企业而言,这将是一笔不小的开支。而软件能将颜料浪费控制在极低水平,同时减少因配色失误导致的次品率,降低原材料损耗与返工成本,直接提升了企业的经济效益。

(五)自动校正色差功能

在 PVC 硅胶实际生产过程中,由于原材料批次差异、生产设备参数波动等因素,即使初始配方精准,也可能出现色差问题。一些高端电脑调色软件配备了自动校正色差功能,通过实时采集生产线上产品的颜色数据,与标准色进行比对。一旦发现色差超出预设范围,软件立即自动调整后续批次的颜料配方,确保整批产品颜色的一致性。例如在生产 PVC 硅胶电子配件时,该功能可有效应对因注塑温度变化对颜色产生的影响,保证每一个配件外观颜色均匀统一,满足电子产品对外观品质的严苛要求。

四、实战案例:电脑调色软件助力企业腾飞

某 PVC 硅胶制品生产企业,在引入先进的电脑调色软件之前,一直采用传统的人工配色方式。面对客户日益多样化的颜色需求,企业常常陷入配色周期长、色差难以控制的困境。例如,在为一家大型家居用品品牌生产硅胶厨具时,由于人工配色反复试验,导致交货周期延长了近两周,还因色差问题收到了客户的投诉,不仅损害了企业声誉,还面临着高额的违约金赔偿风险。

痛定思痛,该企业决定引入专业的电脑调色软件。软件安装调试完成后,效果立竿见影。在接到一款新的硅胶餐具配色订单时,操作人员只需将客户提供的潘通色卡编号输入软件,瞬间就获得了精准的颜料配方。以往需要数天的配色调试,如今短短几个小时内就完成了样品制作,且样品颜色与客户要求的色差控制在极小范围内,一次性通过了客户的审核。

在后续的批量生产中,软件的自动校正色差功能发挥了关键作用。由于原材料批次更换,生产初期出现了轻微色差,软件及时检测到并自动调整了后续批次的颜料配方,确保了整批产品颜色的一致性。这一举措使得产品次品率从原来的 5% 骤降至 1% 以内,极大地节约了生产成本。

据企业财务数据统计,引入电脑调色软件后的一年内,因配色效率提升带来的订单增加量达 20%,成本降低约 15%,企业利润实现了大幅增长,品牌形象也得到了显著提升,成功在激烈的市场竞争中脱颖而出,开启了高速发展的新篇章。

五、总结与展望

在 PVC 硅胶配色领域,提高准确度与效率的方法众多,从精准的颜色测量、标准色库的建立,到原材料的严格把控、操作人员的专业培训以及配色工艺的优化,每一个环节都至关重要。电脑调色软件更是以其卓越的优势,为行业发展注入强大动力,显著提升了配色速度、精准度,降低成本的同时实现了便捷的数据管理与色差自动校正。

展望未来,随着科技的持续进步,PVC 硅胶配色技术将不断革新。电脑调色软件有望集成更智能化的算法,如机器学习技术,能依据过往海量的配色数据,自主学习与优化配方,进一步提升配色的精准性与效率。同时,与物联网、大数据等技术融合,实现从原材料采购、生产过程到成品检测的全流程智能化管控,实时监控与调整配色参数,确保产品颜色的一致性与稳定性。企业应紧跟技术发展潮流,积极引入与应用这些新技术,提升自身核心竞争力,在 PVC 硅胶制品市场中抢占先机,实现可持续发展。