当前世界新一轮科技革命和产业变革在不断深入,汽车工业正处于挑战与机遇并存、发展和创新并举的关键时期。随着许多国家大力扶持和推广新能源汽车,汽车产品也正在经历百余年来的最大变革,从过去传统的机电产品正向移动的数字化产品不断演进。在“中国制造2025”中,国家也在推进汽车企业往智能化及数字化方向转型,通过数字化管理、数字化仿真、大数据分析打造覆盖全业务的数字化体系,助力汽车企业实现生产效率、质量、灵活性的提升及成本的持续下降,推进汽车企业制造的高质量发展。

汽车的颜色包含车身、保险杠、门把手、外后视镜、油门盖等各部件的颜色,一般而言,上述部件都为同一颜色,让消费者能感受到车辆的整体性。如果各部件的颜色不一致,会使得消费者对车辆部件有分散的错觉,降低车辆的档次。而在汽车颜色一致性这一质量控制领域,也可以进行数字化的改进和优化。目前车型外观设计变得愈加复杂;相同的车型/颜色在不同的工厂生产;很多离线涂装的外饰件来源于不同的供应商,造成了基材、涂料、工艺等方面上的差异;不同的人员对于产品合格与否有相对主观的看法,使得色差控制一直是一个极为复杂的工作。车身的批次与批次间,外饰件的批次与批次间,车身与外饰件的色差问题都能影响整车报交的进度,进而大大增加制造成本。本文将介绍上汽大众在色差管理方面加强数字化研究与应用的进展,不断摸索出高效的色差管理方法。

1 颜色标准的数字化

为了获得最终的车身颜色一致性,首先需要确立一个合理的颜色标准用于色差评估和控制[1]。

传统的色差控制方法是以工作色板为主要的标准进行颜色匹配,具体操作为:1)主机厂根据设计颜色生产一批符合目视要求的批次板,并分发给主机厂涂装车间、车身油漆供应商和外饰件供应商作为工作色板;2)各个颜色控制单位使用各自的仪器,结合工作色板的目视比对,用于其生产过程的色差控制;3)进行整车匹配。但由于工作色板间存在着差异,我们在日常使用的传统色差仪也有一定的台间差异,不同的个体对于颜色的目视容忍度也各不相同,实际生产中就会造成各方所用标准间的差异再被放大(见图1),最终的色差匹配往往需要通过很多轮的调整才能通过,这样就会造成大量资源的浪费。

另外,工作色板需要有专门的保存和维护管理,如果发生了色板不当使用的磨损或者因为存放时间久而过期失效,此时再使用这个色板将会误导日常的颜色控制。

为了解决上述方法的弊端,上汽大众引入了数字标准来进行色差的管理和控制。数字标准是总结一系列与设计颜色母板接近的标准板的数据得到的,其结果已经无限接近设计颜色。数字标准将颜色的所有信息(各颜色的光谱曲线;单色漆45°,金属漆和珠光漆5个角度15°、25°、45°、75°、110°的L、a、b值;效果颜色的闪烁S值和砂砾状纹理G值)都数字化并集成到一个电子文件中,另外根据各颜色的特性,提供了一个科学的并可实现的容差。这样,各个颜色控制单位使用的标准就得到了统一(见图2)。数字标准的使用将不需要分发工作色板,减少色板保存和维护的费用,还能避免标准板磨损引入的误差,缩短主机厂向供应商传递标准的时间,使色差匹配的效率得到大幅提升。

2 颜色测量的数字化

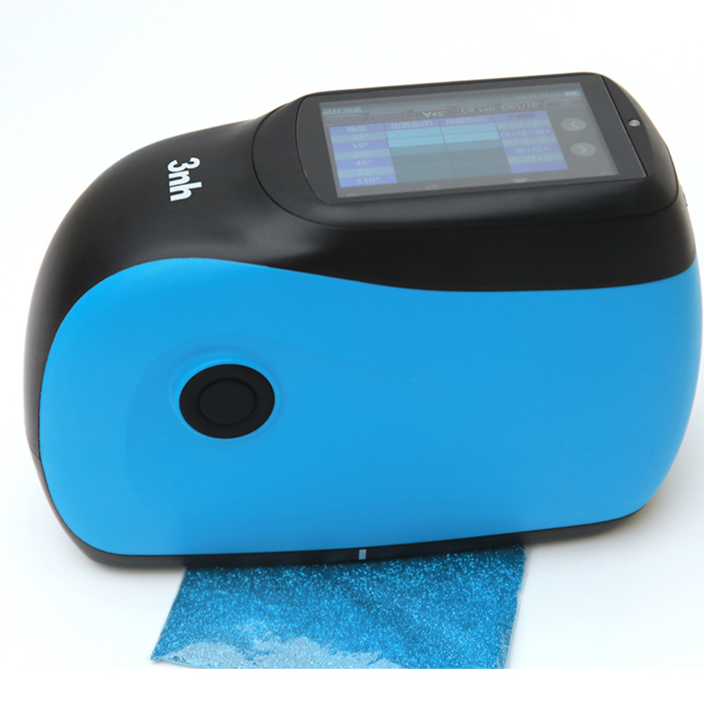

数字标准的使用省去了仪器频繁校准工作色板的步骤,这就需要颜色测量仪器有更小的台间差。因此,我们将所有的色差仪进行了更新升级和统一,确保使用的色差仪有良好的测量稳定性,测得的数据具有极佳的重复性和重现性。

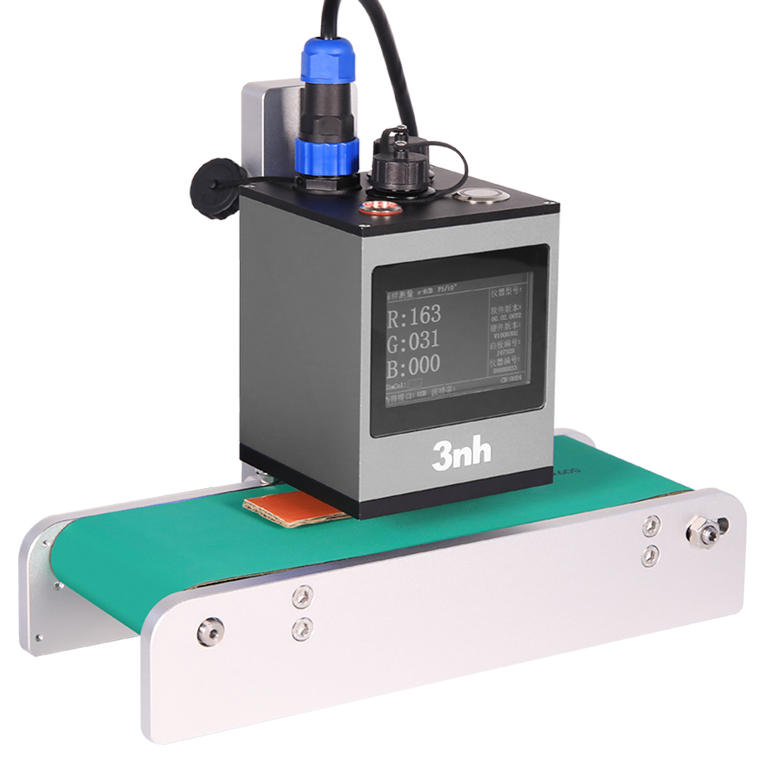

对于颜色测量,为了确保得到的数据的准确性和科学性,除了对测色人员系统的培训和对仪器反复的操作使用外,我们也对颜色测量做了一些数字化的优化,引入了SMC测量模式。

SMC( Statistical Measurement Control,统计测量控制)测量模式是用数理统计的方式对测量的结果进行控制,从而获得具有较高的统计特征且具有代表性的测量数据,提升数据的准确度和可信度。

激活SMC模式后, 测量人员至少要测量3次,然后仪器通过SMC模式计算分析测量值的平均偏差和标准误差,判断测量值的质量。当测量值超出标准误差的规定值,需要再增加一次测量,并再次通过SMC模式计算评估测量数据的质量,直至SMC评估通过。如此反复,如果补充测量达到20次仍未通过SMC计算评估,则表明测量数据无统计特征,不能代表测量面的状况。原因可能是被测量面的颜色不太均匀或测量方法有问题,需要重新评估被测量面的状态或测量方法。

我们在无磨损的全新单色白漆的标准板上使用色差仪器进行手动单次测量,然后又开启SMC模式来进行测量,并与标准板出厂时给出的数据进行比较(见表1),发现SMC模式测量比手动单次测量数据更接近于实际值。

随着汽车设计的造型越来越复杂,手动单次测量的数据在复杂曲面上的波动较大,给最终的色差评判带来了很多的不确定性,从而影响后续的外饰件配色。使用SMC模式对色差测量这一日常工作进行数字化的优化,可以有效降低单次测量数据的波动,从而提高数据的准确性和可信度。

3 数据分析与共享的数字化

3.1 大数据分析

对于测量的数据,以往都是生成色差报告以便颜色管理工作者进行分析。但一份报告中数据量是有限的,报告与报告之间的对比分析又会带来诸多不便,难以进行有效的追踪。

为了更好地进行大数据分析并配合数字标准的使用,我们又引入了全新的色差数据软件。新软件除了在数据的图形处理功能上更加强大之外,更重要的是能利用软件实现历史数据的存储和色差数据走势的分析,对于不好的趋势及时进行干预和指导,从而避免出现批量色差问题。

3.2 数据共享

为了提升各颜色控制单位间响应速度,从而迅速解决色差问题,传统互相间的报告传递已无法满足日益高效的要求。为此我们需要实现数据的实时共享,将测量数据以及颜色标准进行数字化、电子化的传递,以下是目前上汽大众使用的两种数据共享模式。

3.2.1 基于互联网数据库服务器的数据共享

上汽大众内部有一个专门用于软件存储和安装的服务器并通过网络连接着各个工厂,各工厂内部所有从事色差工作的人员都有权限登入并进行数据的上传、下载等处理操作。此外,网络版软件里存储有所有颜色的数字标准,每个颜色文件夹下都有各工厂存储的数据,可以进行实时的查看分析。

3.2.2 基于. clipboard文件的数据共享

由于每个颜色基本都是由油漆供应商单独开发的,各颜色的数据相对于其他供应商是保密的。因此网络版的软件是仅供内部使用的,供应商没有权限登入,使用的是单机版软件。根据具体的颜色,工厂与供应商间则是基于. clipboard文件进行数据共享(见图3)。

通过共享获得的数据,我们能根据数据的偏移状况快速判断问题是由油漆车间车身喷涂引起的还是由外饰件喷涂引起的,在整车颜色匹配出现抱怨前迅速找到合理的解决方案。

4 结语

数字标准的引入确定了用来控制色差的唯一标准并且绑定了可实现的容差,这样就能减少各颜色控制单位间因标准不同而引起的对测试数据的争议。颜色测量时使用SMC可以提高测量数据的准确性和可信度。通过网络和软件实现了测量数据的实时共享,迅速发现问题产生的原因。

通过对颜色标准、颜色测量、数据分析和共享的数字化优化,大大减少了因色差问题而引起的抱怨和争议,使上汽大众颜色匹配更加顺利,整车颜色一致性得到了进一步的加强。