随着社会的发展,人们对产品质量的要求越来越高。检测设备的出现,为产品质量检测提供了有力的支撑。硅胶制品的色差仪检测方法就是利用这种设备对硅胶制品进行质量检测的方法。

硅胶制品产生色差的原因

1、色胶的成分与材料是否达标,很多产品出现颜色差异以及原料中出现色点,色等等的主要原因是因为色胶没有调配好。

2、混炼过程中,色胶与原材料混炼时间太短,导致产品出现颜色不均,局部颜色渐变比较大。

3、产品生产过程中,原材料的摆放导致出现的料痕,这种现象往往是因为产品材料积压在模具的一个部位所造成。

4、调色时,原材料与色胶的比例不准确,颜色就会出现变化。

5、表面上色是将着色剂喷涂到硅胶制品的表面,使硅胶制品着色,此方法对静态制品有一定的效果,对动态制品,着色剂易剥落,易掉色。

6、混料着色是目前硅胶着色的主要方法,分溶液法和混炼法两种,其中混炼法又有干粉着色、色浆着色、粒料着色及母炼胶着色等几种方法,工艺的差异也将导致色差的出现。

7、调色指的是在原来颜色基础上调成目标颜色最接近的颜色,而配色指的是根据目标颜色的色母组成,根据色母的比例进行调整,达到最接近的目标颜色,否则易出现颜色差异。

硅胶制品的色差仪检测原理

在生产过程中,对硅胶制品的色差进行控制是十分重要的。本章将对硅胶制品的色差检测原理进行详细的介绍。

首先,我们需要了解三个概念:反射率、透射率和色度。反射率是物体反射光的强度与入射光强度之比,单位为%。透射率是物体透射光的强度与它所受到的入射光强度之比,单位为%。色度是物体吸收光波长不同部分功率之比,单位为Δλ/λ。 三者中,反射率和透射率是相关的,反射率随透射率变化而变化。当透射率为1时,反射率也为1。而色度是独立于前两者的。

其次,我们来看一个物体如何吸收光波长不同部分功率的例子。 如图1所示,物体A吸收光波长400nm~700nm之间的功率最大;物体B吸收光波长400nm~600nm之间的功率最大;物体C吸收光波长500nm~700nm之间的功率最大。 因此,物体A、B、C三者呈不同颜色。 物体A呈黑色、物体B呈橙色、物体C呈 蓝色 。

色差仪检测硅胶制品色差方法

颜色检测仪器的出现,可以有效的避免硅胶制品再生产过程中出现的颜色差异,所以硅胶制品生产企业一定要使用色差检测仪器检测,有条件的企业应该配备色差仪,色差仪作为一种专门用于颜色检测的颜色检测仪器,只需要将待测的硅胶样品对准的中间测量口径位置,一键测量,即可检测出产品颜色色差,这样可以有效地避免由于人眼主观目测不标准导致的硅胶制品颜色色差问题,从而保证颜色的一致性。

具体检测硅胶色差步骤:

1.预处理好样品,准备色差仪

在测试之前,首先就需要选择合适的样品,如果样品表面有明显的划痕、污渍等,就会影响到检测结果的准确性。在检测过程中,由于色差仪的测量孔会多次接触样品,未经处理的样品表面污渍就会污染色差仪的测量口径。

2.色差仪校准

高精度的色差仪产品一般都具备自动校正功能。只有通过校正的色差仪才可以用于测量,如果未经校正,那么测试结果很可能出现较大的偏差。

3.开始测量

把准备好的测试样品标记,比如A为标准样品,B为被测样品,然后开始测量二者的色差。将样品放置在仪器测量口处,记住要堵住测量口,使其不漏光即可,按下侧面的测量建进行测量。

4.结果对比分析

测得两个样品之间的色差数值,然后对比色差标准进行分析。测量的结果也是作为后期调色配色的依据。

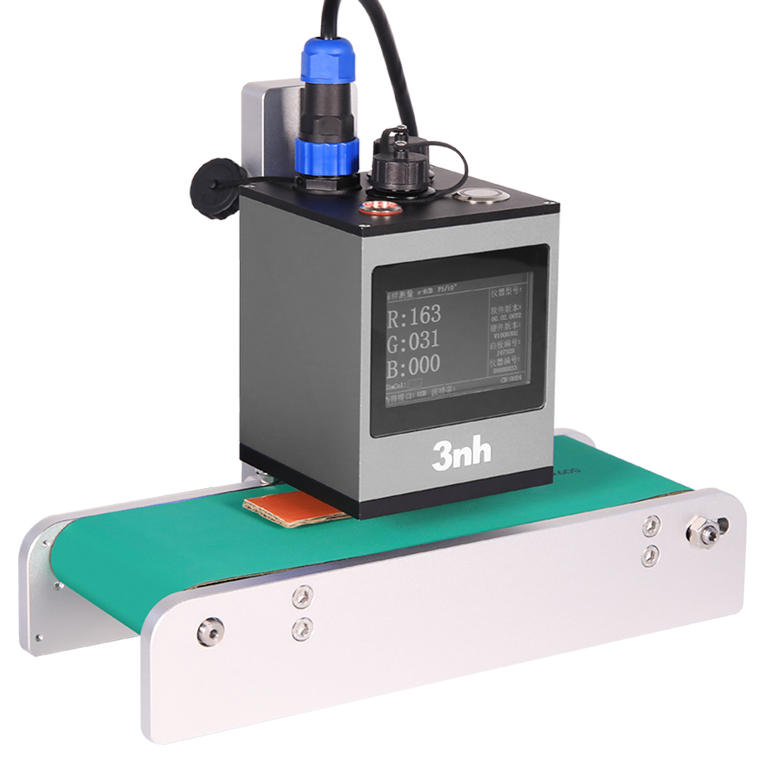

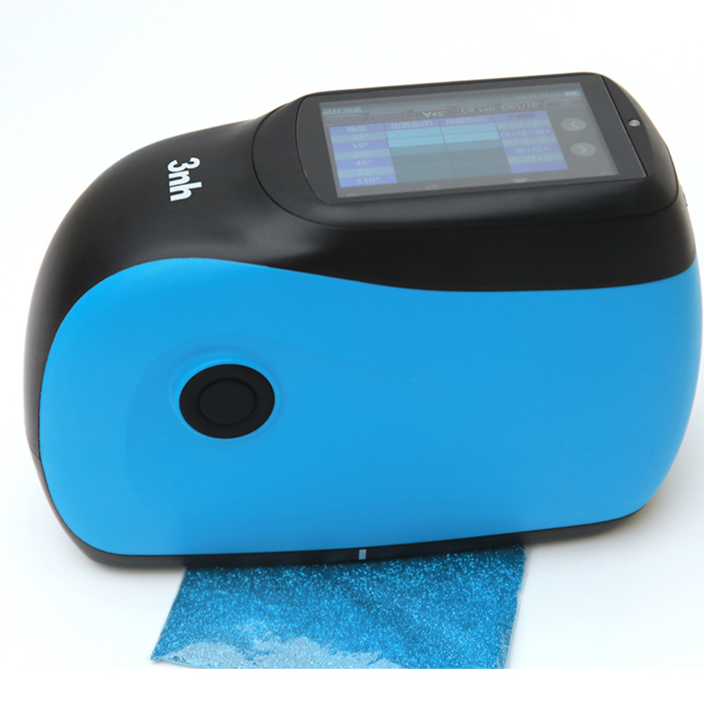

硅胶色差仪推荐:PS2080

PS2080“胖妞”分光测色仪是检多多采用CMOS双路分光传感器研制而成,既是分光色差仪,也是分光测色仪,具备优异的重复性和台间差,测量数据持续稳定、精准可靠,配以舒适圆润的外观造型更让人爱不释手,附品质管理软件支持Android、IOS、Windows、鸿蒙系统、微信小程序、配色云等,方便品质监控和数据管理。

检多多色差仪在塑料行业中应用优点:

消除因光线不足或人为估计错误而导致的常见色觉错误

将一致、精确的色彩质量控制整合到您的操作中

减少由于错误配色造成的报废和返工

实现不同生产地点及不同供应商间的色彩一致

缩短生产时间

改善质量分析和整体控制

色差仪改善塑料生产的颜色品质不但速度快而且判断分析完整对于整个生产过程都是有很大帮助的,但是现在的色差仪在更方面还没有那么优质,还在不断进步中,相信未来的颜色检测行业还会推出更加优质的颜色检测方案。

以上为色差仪在塑料制品行业中的一些检测应用,希望提供行业相关使用人员一些参考借鉴。