在BCF的生产过程中,各纺丝位或某一纺丝位在不同时间内生产的产品,因各种原因而出现同批产品在视觉上的颜色差异,这就是“色差”。在丙纶BCF各项质量指标当中,最让生产与使用者头痛的,当首推“色差”一项。为了检测丙纶BCF的色差,管控丙纶BCF的颜色品质,就可以使用便携式精密色差仪。本文介绍了丙纶BCF色差产生原因及色差检测方法。

丙纶BCF色差产生原因:

根据纤维显色的基本原理及生产过程中的具体情况,导致丙纶BCF色差产生的原因大致有如下几种:

1.原料品质不一

切片熔融指数(MFI值)反映出原料分子量大小和分子量分布的宽窄,从根本上决定了切片的可纺性能;色母粒中颤料性质、色素含量及色母粒外观状态(粒度均一性)决定了色母粒和切片的相容性和着色度。对于体积计量法添加母粒的设备,粒度均一是相当关键的。原料品质不一时,将给生产控制带来极大的不便和相当难度。

2.设备状态异常

色母粒添加系统直接决定了颜料的添加比例;熔体温度、侧吹风和丝条张力决定了初生纤维的结构和能否被顺利加工成有用纤维;各处温度、各辊速度决定了纤维最终的内部结构;电气仪表的工作状态和机械运转状况,则决定了预先设定的工艺参数能否被正确执行。设备状态的异常变化,意味着工艺参数的变更。

3.工艺参数的变更

生产同一批次产品时,因原料波动或工艺设计不合理,可能导致生产不正常或消耗过大,此时容易诱导人为的工艺变更,最终导致前后纤维结构的变化。对此,要求工艺设计先进合理,尽可能适应小范围内的原料波动,增强工艺设计的预见性,避免因主动或被动的人为工艺变更而最终造成纤维结构的变化。

4.管理上的缺陷

严格工艺纪律,加强对设备的预防性维护保养,这是最基本的工艺与设备管理。此外,一系列补偿措施能否恒久坚持,可能是最终能否克服色差的关键。具体包括:①原料分类使用,严格使用性能相同的原料于同一批次的产品生产,即使是同一厂家的同牌号产品,也要按批次检验后分开使用:②设备异常时,产品分类堆放,区别使用;③因故停位时,同一熔体分支的两个纺丝位应同时停或开,避免因熔体流经时间上的差异造成色泽异常;④换色纺丝时,一定要冲净底色。

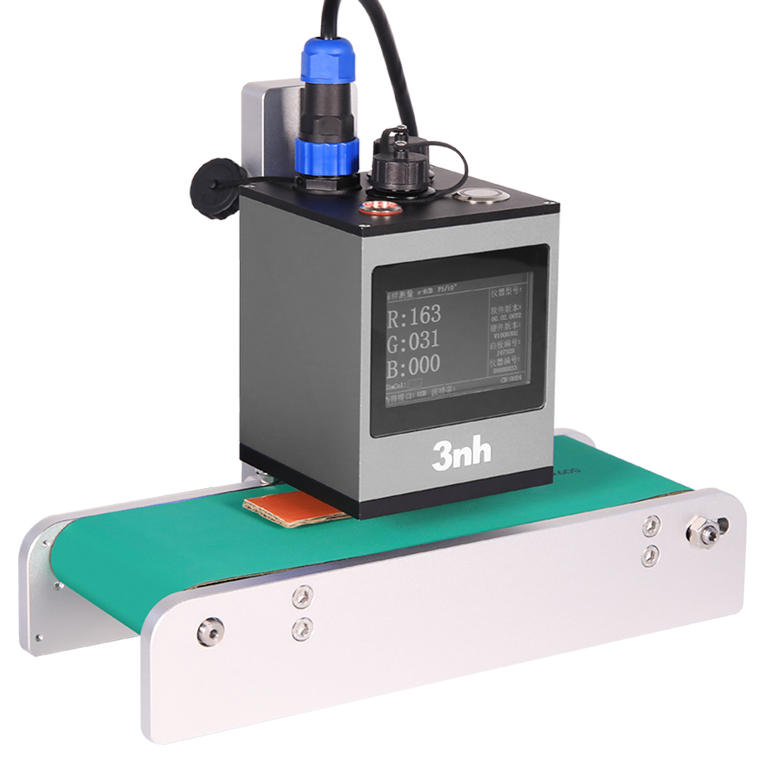

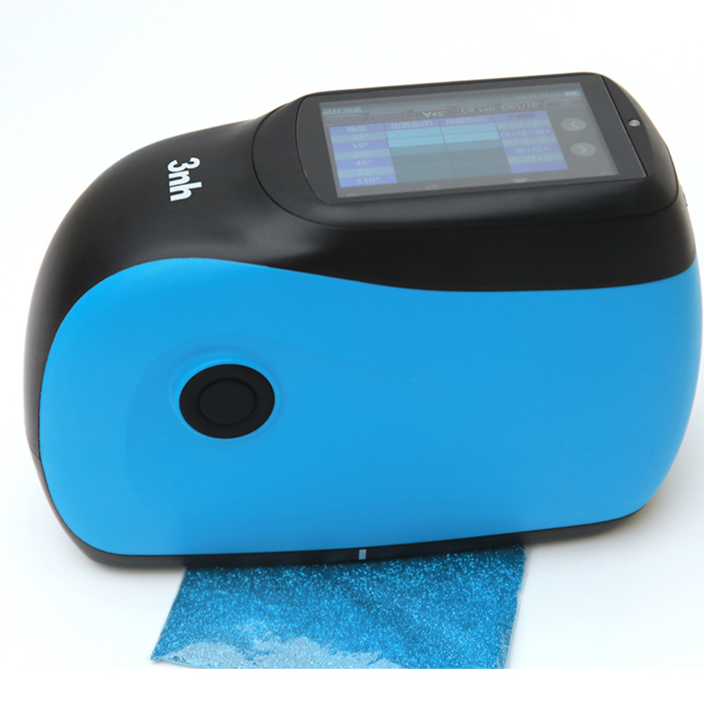

便携式精密色差仪在丙纶BCF色差检测中的应用:

传统丙纶BCF颜色评定方法,就是依靠观察者的主观目视评价,由于不同观察者的颜色感知能力上的差别,就会导致对同一有丙纶BCF颜色评定结果出现偏差。为了更加客观、准确地评定丙纶BCF颜色,就可以色差仪。

色差仪是一种专门测量颜色偏差的测试仪器,它可以自动比较样板与被检品之间的颜色差异,通过数值的方式来表示色觉差异。色差仪在检测物体颜色时,模拟的是人眼看色的过程。人眼有红、绿、蓝三个基本颜色的色觉,制造光电测色仪时采用能感觉红、绿、蓝三种颜色的受光器,将各自所感光的光电流加以放大处理,得出各色的刺激量,从而获得这一颜色信号。色差仪对样板测量可得出x、y和Y,即色度坐标和亮度因数。通过色度图可以知道所测色在色度图所处的位置。为了使颜色空间更符合视觉观察的颜色差异,通过一系列转换将x、y、Y变成a*、b*、L*值,其中a*值的大小代表红绿相(正值为红),b*值代表黄蓝相(正值为黄),L*值代表亮度,即黑白相(0为黑,100为白)。这样每个颜色都表现出一组相应的a*、b*L*值,两个不同的颜色表现出不同的a*、b*、L*值,这样就可得到Δa、Δb、ΔL,通过色度之间的差距和明度上的差距可以计算出两者之间的总色差,以ΔE表。色差仪可将两个颜色的a*、b*、L*数据打印出来,并通过计算机系统直接打印ΔE值,即色差。用户使用色差仪分别对丙纶BCF试样与标样进行测量,计算出色差值,就可以快速评价丙纶BCF是否出颜色差异的问题,从而有效的管控丙纶BCF的颜色品质。