在电子设备表面油漆喷涂的过程中,由于受到油漆质量、工艺水平、气候及施工条件等的影响,会产生各种缺陷,如涂层色差等。如果涂层出现色差,就会影响产品的美观效果,制约产品的推广与销售。因此,为了保证电子设备表面涂层的颜色品质,就可以使用色差仪进行检测。本文介绍了色差仪在电子设备表面涂层色差检测中的应用。

电子设备表面涂层

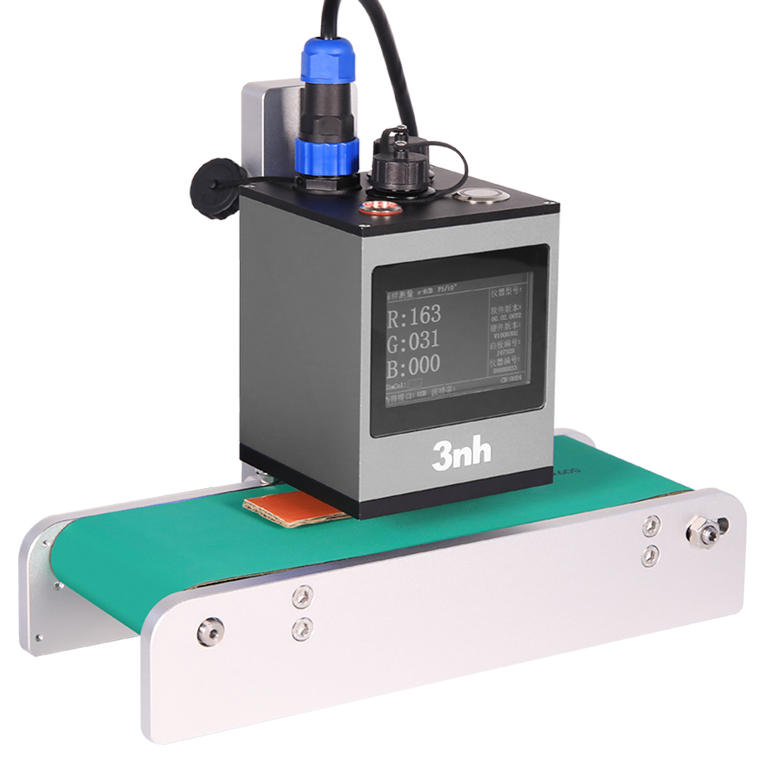

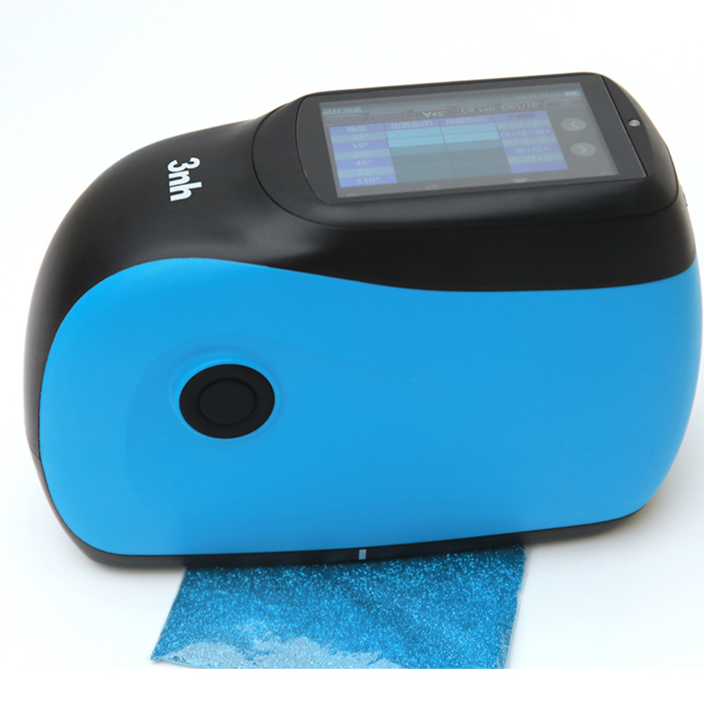

色差仪检测电子设备表面涂层的颜色差异:

装饰性是涂料的重要作用之一,批次间和部位间的颜色匹配是涂料检测的重要环节。色差仪是当前应用广泛的测色设备,其原理是一束光经特定的光路照射到样品上,并由一系列的探测器接收由样品反射的光线并将此光信号转化为电信号。测色色差计可直接测量物体的反射色、透射色,对测得的模拟信号放大并转换成数字信号后,依据色差公式演算处理,得到三刺激值及其它色度值和色差值。根据被测材料光学性质和测量目的的不同,目前市场上有多种不同结构的色差测量的设备可供选择。不同结构的色差仪由于测色几何条件不同,即测量的光路不同,测量的结果会有差异。

色差仪作为颜色检测的光电仪器,采用目前最常用的CIE Lab色空间。Lab色空间是目前最流行的用于测量物体颜色的色空间,它是CIE(国际颜色管理委员会)于1976年定义的均匀色空间。在该色空间中,L*为明度,+L*为白色方向,-L*为黑色方向。a*,b*为色度坐标,其中+a*为红色方向,-a*为绿色方向,+b*为黄色方向,-b*为蓝色方向,中心为无色。L*、a*、b*可由三刺激值X、Y、Z计算而得。

CIELab色空间中的两个色度值(L*样品,a*样品,b*样品)和(L*标准,a*标准,b*标准)之间的色差△E*ab下式决定:

△E*ab=[(△L*)2+(△a*)2+(△b*)2]1/2

其中:△L*=△L*样品-△L*标准(明度差异),△a*=△a*样品-△a*标准(红/绿差异),△b*=△b*样品-△b*标准(黄/蓝差异)。

如△L*为正值,说明样品颜色偏浅;△L*为负值,样品偏深。△a*为正值,样品偏红;△a*为负值,样品偏绿。△b*为正值,样品偏黄;△b*为负值,样品偏蓝。

一般可用△E*ab来评价色差,△E*ab值越小表示色差越小。但目前电子设备表面油漆色差尚无统一的标准,各生产商可根据自身的经验进行控制△E。对此,生产商可对稳定的生产工艺进行跟踪,确定本企业的标准△E值和控制限值,进而改善涂装工艺,将产品的颜色控制在误差范围内,使其更接近目标色以满足用户的要求。△E除了可用于控制涂装工艺外,也可作为产品出厂检验参考。

电子设备表面涂层色差产生原因:

1.色漆原料影响

抓好原材料的稳定性、可靠性,是控制色差的基础。无论批量大小,油漆材料前后品质一致是避免电子设备表面油漆出现色差的重要条件。即使客观上原材料品质有异,也必须做到心中有数,处理有别,进行严格对比测试后,通过工艺、技术上的合理调整,把色差严格控制在最小的范围内。此外,油漆供应商应根据标准颜色样板制备相应的色漆,出厂前严格控制每批油漆的色差,保证色差在许可范围之内;其次,供应商还应加强对漆料的检测,及时了解新批次色差的状况,以便在生产线上能及时调整。对于油漆涂装部门可制作鉴定标准板和工作标准板。

2.喷涂设备影响

设备的喷涂稳定性对涂层颜色有较大影响。相同的色漆材料,在不同的喷涂设备上喷出的颜色也有所不同。因此通过加强设备监控,及时进行维护保养来保持设备喷涂稳定是油漆颜色稳定性的重要保证。

3.喷涂工艺影响

喷涂工艺参数对颜色会产生不同程度的影响,对于高速自动静电喷杯及自动空气喷枪等设备,其喷涂工艺参数设置的不同,对颜色的影响也是不同的。尤其要指出的是,对于雪花点或橘纹工艺,油漆的施工黏度会在很大程度上影响其雾化颗粒的大小,进而对颜色产生影响。

4.漆膜干燥工艺影响

涂层色差往往是温度不匀引起的,当烘干室内温度梯度过大时,容易造成局部过烘和部分烘干程度未达到要求的情形。烘干温度过高,涂层容易发黄、变色、发暗,也即日常所说的“颜色发老”,故烘干室的温度梯度不能过大。另外,烘干室内的空气流速对涂膜质量也有一定的影响。烘干室内有一定的空气流速,使室内温度更均匀,对于对流烘干而言,更是如此。流速高能使传热速度增加,但亦不宜太高,以免能源消耗和吹起尘埃污染未干涂层,致使色差产生。