真空镀膜色差是一个复杂的加工工程,那么遇到色差问题,通过各环节色差管控来管理色差问题是否有用呢,答案自然是有用的,色差的管理采用数字化的解决方式可以不断优化各个加工环节。

PP塑胶件在喷涂加工及真空镀膜加工过程中,经常会遇到制成品外观颜色差异的问题,特别是不同的零部件在进料检查时颜色都合格,处在样板上中下限允收范围,但最终在组装厂组合成为一个成品时发现相邻的部件有明显的颜色差异,导致最终成品局部颜色不一致外观不合格,百格附着力掉漆,这是一件非常令人头疼和沮丧的事情,特别是高质量要求的外观件,更是让企业的专案品管人员采购人员伤透脑筋,为彻底解决这样的问题,现就色差和附着力差的成因及解决方案进行详细探讨

针对真空镀膜产品,不同部件同一批次生产时,要保持颜色的一致,除了要注意几项措施管控外,还要规避不同镀膜机、不同炉别顺序、不同炉内位置等因素差异。

真空镀膜 加工在高真空并且高温的炉内,加入不同的气体,结合散发的离子就能形成不同的颜色,然后发生变化的离子沉积在产品的表层,形成致密膜层。如加入N2,镀出来的颜色是金色;加入C₂H₂ ,颜色就是黑色;加入O2,颜色就会是七彩和蓝色;如加入N2和C₂H₂ ,颜色就会是玫瑰金色等等,所以颜色是各种气体与离子相互交叉产生的效果!

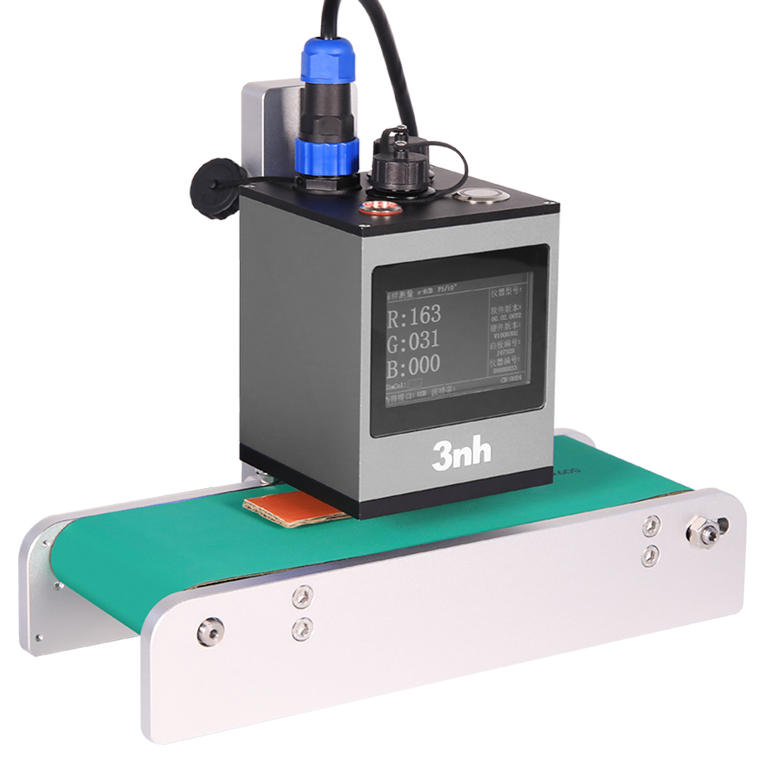

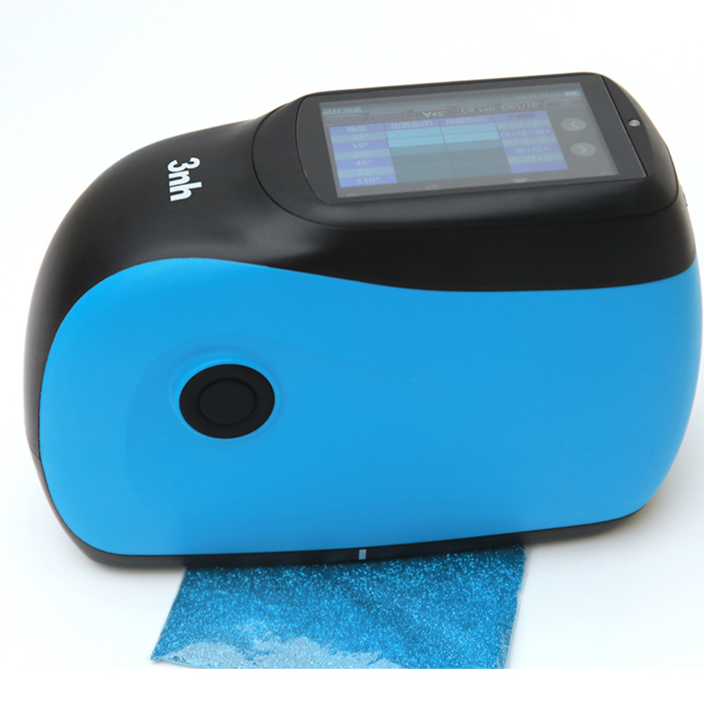

而在这个期间产生的色差那么来自于工艺问题,要么来原材料,要么来自于设备的原理,我们可以逐一实验,并采用色差仪/测色仪分别进行数字化管理,通过实验打样的方式来来解决色差问题。