棉纱是我们日常服装会需要用到的材料,但是在生产的过程中,会因为棉纱的原棉的不同产生而达不到需求的颜色,也会因为生产过程中的原棉配比以及染色工艺而出现与预期的颜色有所色差,但是这些色差可能也不是很大,但在不断的加工中就产生了肉眼可见的色差,所以要把色差控制在源头,那么这样的色差该怎么看才是的呢,那么三恩时小编就为大家介绍一下棉纱色差怎么看以及科学的检测方法。

纱线色差产生的主要原因:

1、色料质量,色纺纱生产用染色原料存在包差、色花、混批或生产过程中途换批情况时,车间没有预控和处理;

2、合料工序未能严格按照订单投料单色料批次、比例、数量执行投料,存在色料数量、批次差异和计量工具准确性差等异常;

3、针对颜色深浅不同的订单,其合料操作方式不合理,导致混料不均匀;

4、相近颜色的订单,半制品存放区域、标识、胶圈等区分不清晰,导致梳棉拉错棉卷、并条或粗纱上错条子;

5、订单回花、回条在回用时标识不清,回盘使用时未能按照规范回盘分点操作要求执行;

6、订单上线机台改纺时,机台清洁不彻底,存在无清洁操作下的品种进行交叉生产,导致半制品混乱;

7、半制品管制器具使用不能明确区分开,尤其在熟条条筒胶圈、粗纱管的使用方面,易存在漏条、错条、落地纱等造成错号异常;

8、采用条混工艺的订单,预并条定量控制较差,定量波动大,在条混后直接导致颜色差异的产生;

9、因订单颜色调整需要增加主、搭条操作时,存在主、搭条使用错、混乱等情况,导致后道半制品颜色差异;

10、成纱管制器具使用较为混乱,信息传递不到位,在相近色品种、同品种不同纱号、同品种不同批次等订单生产时,易出现错号、错批、错品种等异常产生,导致纱线颜色差异;

11、细纱机台的落后纱锭未能及时维护时易产生强捻、弱捻纱,织布后会导致布面颜色差异;

12、络筒纱线上蜡装置异常导致上蜡不稳定、不均匀,织布后布面存在颜色差异;

13、相近色品种筒纱存放的区域、标识区分不够明确,包装时无检查,导致装纱错号。

棉纱色差怎么看:目测色差检测法

棉纱色差我们往往采用目测对比法的方式来进行判断,这样就需要标准光源对色灯箱进行检测,标准对色灯箱是模拟多种标准光源下,制造出相同光源环境,用肉眼去判断同环境下棉纱产品对比的色差,这样就能直接得出棉纱色差结论。

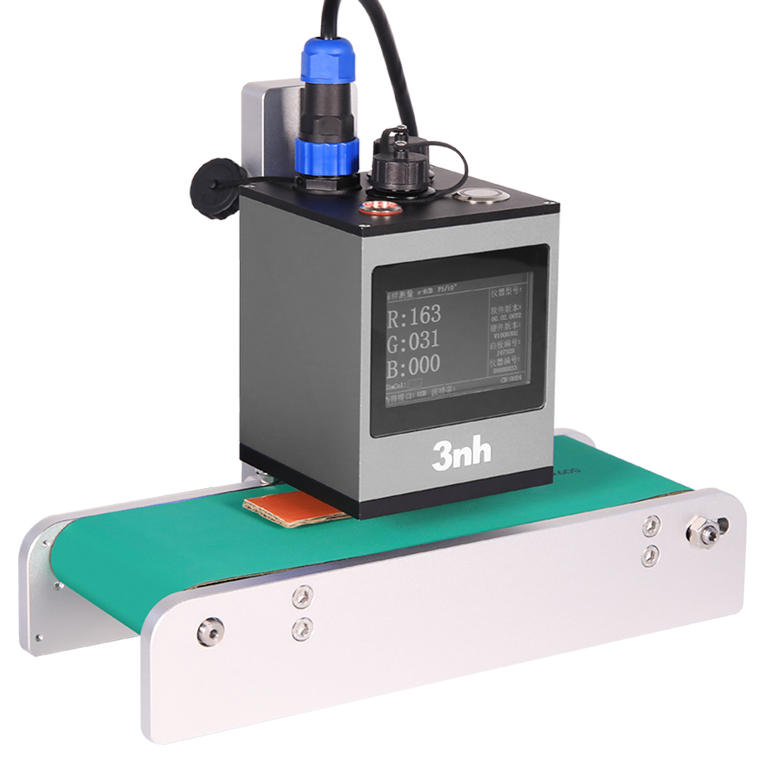

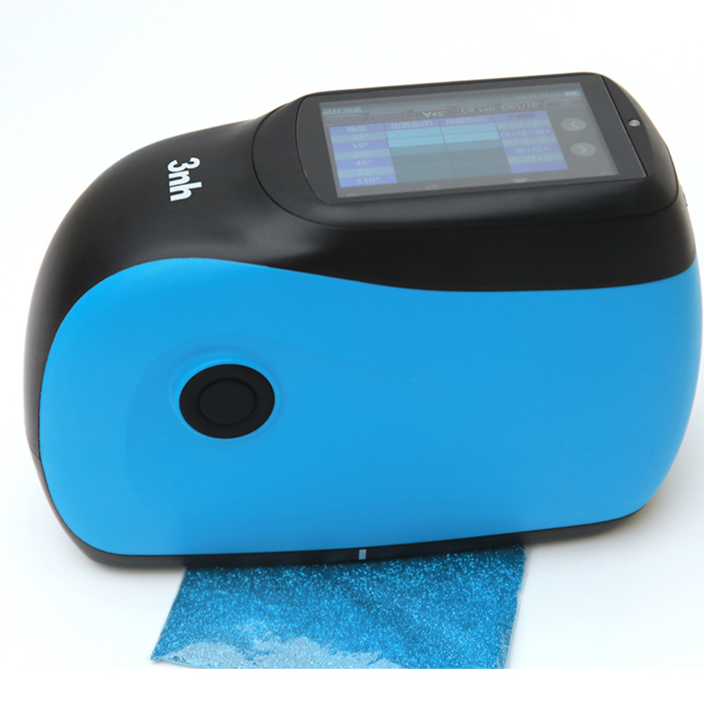

棉纱色差怎么看:色差仪检测方法

鉴于目视法,对级棉纺纱颜色差异的分辨能力有限,且存在主观误差,就可以使用色差仪对低级棉纺纱的颜色差异进行检测,从而管控低级棉纺纱的颜色品质。

色差仪是模拟人眼对红、绿、蓝光感应的光学测量仪器,可以对被测物体进行多角度分析,可以得出比较精准的色差结果,并搭配配色软件,在后续的加工工程中进行补色,这样最终的染色后棉纱颜色就能达到我们想要的效果了

那么在科学的色差检测方法下,配合现代的电脑技术进行配色,实现0色差的效果,能够很好的提高我们棉纱的生产效率,从而提高我们棉纱利润,这样的色差仪就十分有利于棉纱生产厂商,如果有需求,可以直接咨询。