塑料制品成型后,经常会出现表面颜色不均匀的情况,这种颜色差异程度直接影响产品质量的评价。为了准确检测塑料制品的色差问题,可以使用色差仪进行测量。

塑胶产品的色差问题需要引起重视。在生产过程中,应该注意控制原材料的质量、生产环境的温度和湿度等因素,以减少塑胶产品的色差。此外,在检查过程中也应该严格控制,以确保产品质量的稳定性和一致性。

塑料制品色差原因的分析:

1、重新表述:塑料母料的影响因素

塑料母料在制造过程中会产生色差,尤其是当母料本身具有一定的基色时。即使是同一型号但不同批次的母料,有时也会出现色差的情况。实验表明,色差的程度与母料基色的差异成正比关系,也就是说,母料基色的差异越大,产品的色差就越大。

色母的影响

颜色颜料是导致色差的最主要的原因。塑料产品的颜色质量直接取决于颜料基色的好坏。颜料的热稳定性、分散性和遮盖力不仅是评估颜料质量的指标,而且与色差直接相关。使用高品质的颜色颜料不仅可以减少色差,还可以提高注塑产品的综合外观。

3、混合不均对色母与原料的影响是什么?

色母主要由着色剂、分散剂和塑料原料混合制成。着色剂的用量微调可能会对塑料制品的颜色产生巨大影响。一种颜色的色母通常由多种着色剂混合而成,它们的比例不同会导致色母生产的产品颜色有所不同。着色剂在不同温度下的分解速率也有所不同,同一温度下不同的着色剂分解速率也不同,因此在生产过程中会直接影响到以相同色母在不同温度下生产出的产品颜色。

塑料注塑过程中,温度和背压的调整对产品的颜色有直接影响。以驼色PP色母为例(包含钛白粉、酞菁蓝和红色染料等),当料筒温度为160℃时,注塑产品的颜色会明显偏向红色;温度升至190℃时,颜色就会变得偏白;而当温度超过220℃时,颜色会明显偏黑。

因此,通过调整注塑温度和背压,直接影响料筒的温度,从而产生不同的色差效果。

其它

A、由于设备的制造工艺原因。

重写:

由于设备制造工艺的原因。

在注塑加工过程中,温度、压力和熔融时间的变化可能会导致色差问题。此外,像不同批次的混料、不同机器的操作等工艺因素也会产生影响。

环境因素

如果料筒没有被彻底清洁,烘料斗存在灰尘,模具又沾满油污,这些情况都会导致问题的发生。

C、颜色粉的成分来源

有一些颜料不耐热,而且制品很容易受到温度变化的影响而发生改变。

塑胶产品的色差检测方法:

塑料件的颜色差异除了受客观条件影响外,还很大程度上取决于人为主观操作。为了准确判断塑料件的颜色,需要制定塑料件色差检验标准。目前,检验塑料件色差主要依靠目视方法和仪器测色方法。

目视法是针对塑料制品检验的一种方法。该方法需要在规定的光源条件下,使用标准样板和色差限度样板进行核对检查。通过比较色差范围来确定塑料制品是否符合质量要求。

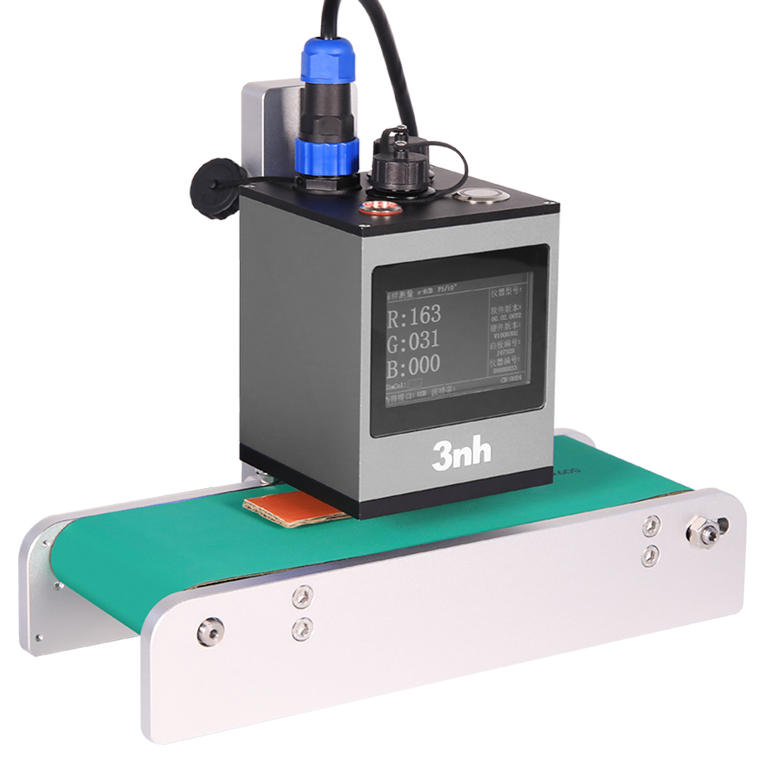

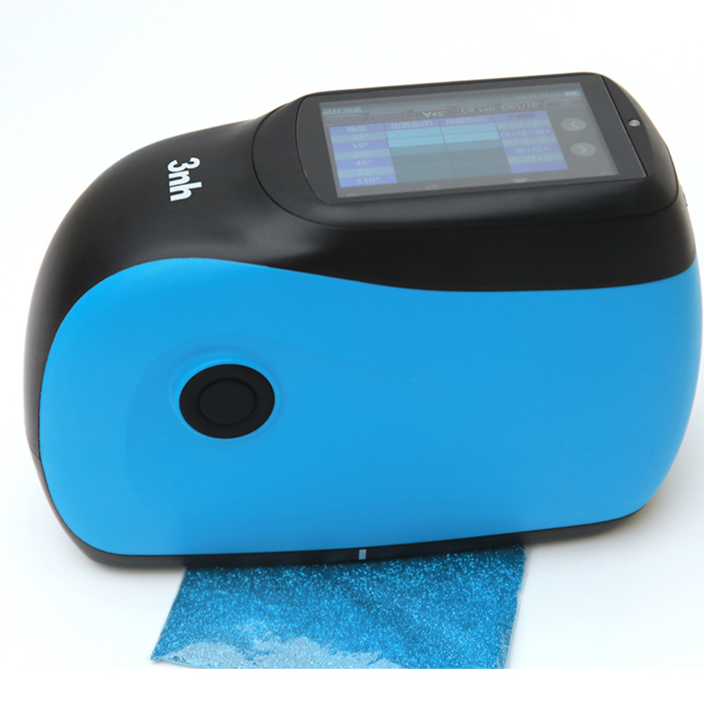

使用仪器测色法,通过专业的色差仪对标准样板和试样样板的色差进行检测。不同类型的色差仪由于原理不同,所以颜色检测效果也有所不同。如果企业只需要检测色差,普通的色差计就足以满足检测要求。如果希望进一步进行调色配色,建议使用分光测色仪进行检测,该仪器可以测量各种样品的分光反射率值,广泛应用于颜色配色和色彩分析领域。