在生活中,ABS塑胶原料注塑制品非常常见。为了达到良好的外观和视觉效果,不同注塑件的外观色调都有特定要求。然而,色差是着色ABS塑胶原料注塑制品的一大问题。这种缺陷会导致显著的色差,从而影响产品质量。下面,瑞元工程塑料厂家将分享ABS塑胶原料注塑制品产生色差的原因以及解决方法。

1)不同批次的ABS塑料原料存在颜色差异,其中一些批次的颜色差已经超过与合作客户协商的0.8控制指标。

2)当在同一批次的ABS本色料中添加不同批次的色母料时,会出现较大的色差。同样,当在同一批次的色母料中添加不同批次的ABS本色料时,也会出现较大的色差。而在同一批次的本色料中添加同一批次的色母料时,色差较小。这表明ABS和色母料的批次差异都对注塑制品的色差有较大影响。

3)预混料(经过双螺杆造粒)注塑制品的色差要比掺混料(机械混合)的色差小,因此混合效果会对色差产生影响。

4)背压对色差的影响较小。提高螺杆转速对色差的影响也较小,但如果螺杆转速太低,停料时间会延长,导致色差更加严重。

5)塑料注塑时,温度和停留时间对产品的色差有很大的影响。

6)色母料的稀释比会对色差产生一定的影响,降低稀释比有助于改善混合物的混合效果。

7)在色母料中添加分散剂可以降低注塑制品的色差。

为了解决ABS塑胶原料注塑制品应用中出现的色差问题,我提出以下解决方案:

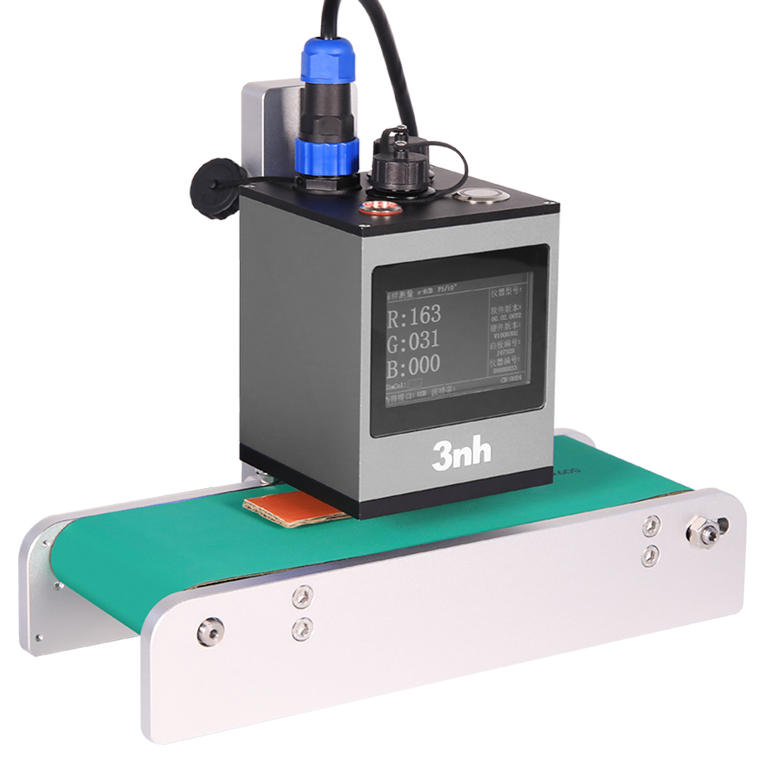

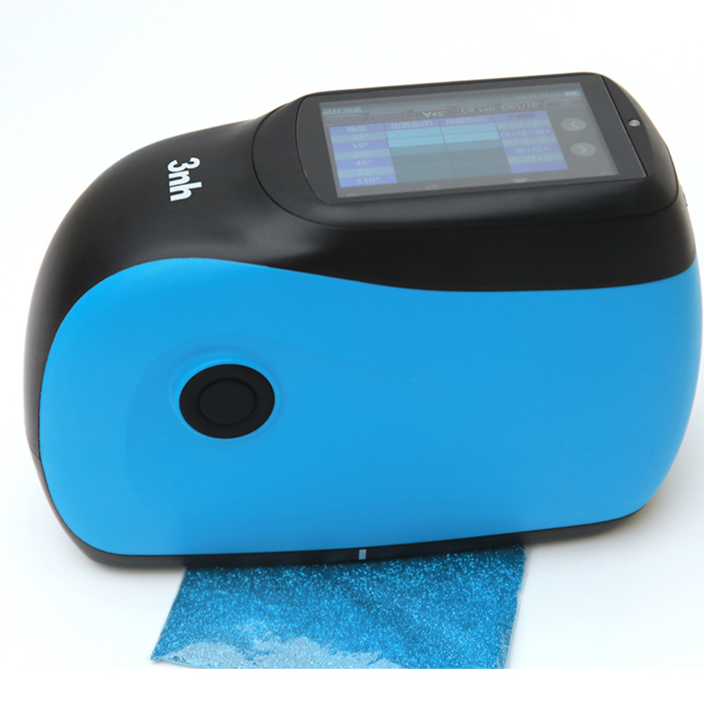

1)对原材料(ABS树脂和色母料)进行抽检,如果发现不同批次之间的颜色差异较大,将进行批次混合处理。

为了确保材料的塑化均匀,在制作大型制品时不要使用小型注塑机。这样可以保证材料在料筒内有足够的时间进行塑化。

3)减少材料在注塑机筒内停留的时间,避免使用大型机器来制作小件;控制喷嘴温度和注塑后熔融塑料的融化厚度,尽量保持料垫厚度在1~1.5mm之间,以防止熔融塑料长时间受热导致制品出现色差问题。

4)调整色料和稀释剂的配比,适度减少色料的稀释比例。

在制造色母料时,可以适当增加分散剂的用量,以增强色母料在基体树脂中的分散效果。

6)可以适当增加抗氧剂在ABS塑料和色母料中的使用量,以提高它们的热稳定性。

7)当用色母料给原料上色时,由于色母料的密度大于原料,色母料会长时间停留在料斗中,并逐渐下沉。这会导致色差的产生。因此,在给注塑机的料斗供料时,每次应控制供料量尽量相等。