色差仪是检测物体表面色差的设备,但是在检测浅色物品的时候,可能会出现数据不准的情况。这是怎么回事呢?应该如何解决呢?本文主要介绍了色差仪检测浅颜色不准的原因以及解决办法。

一、色差仪检测浅色不准的原因

低饱和度的颜色,如白色,是色彩控制程序中相对难管理的。这是因为色差仪是通过测量样品表面反射光中特定波长光线的反射量来工作的。随着颜色变亮,样品表面反射的光线会增加,白色对可见光的反射非常多,因此难以测量。

为了确定颜色是否匹配,制造商会测量目标颜色和生成的样品,然后对比光谱数据。颜色容许限制,也被称为允许色差,为可接受的色差大小提供了指导。该色差被称为ΔE。如果在反射很少的样品上增加少量反射,虽然ΔE值将存在很大的差异,但是实际人眼可见的差异并不明显。测量低度饱和色工件的人需要严格控制ΔE,以确保产品的颜色品质,但即使这样也还是不够的。当测量高度饱和的颜色时,还需要关注同色异谱,这是两种颜色在一种光照条件下看起来匹配,而在光照变化时变得不匹配的一种现象。

二、色差仪检测浅色不准的解决办法

由于选择的色差仪工作原理、参数设置(光源、角度等)不同,测定方式是不一样的,得到的色差值结果就会有所区别。所以解决色差仪检测浅色不准的问题可以从这些方面着手,具体说来,包括以下几点:

1. 与客户确定产品颜色上下限

在第一次生产某产品时,应制定出该产品颜色的标准上限和下限,经客户封样后定为“标准样张”。日后生产中以标准样张(也可以是首批产品样张)的标准颜色为基础,并严格规定颜色的波动不能超过标准上下限。

2. 完善首尾件签样、巡检制度

若想进一步保证颜色标准的执行,还应将产品颜色的检验项目纳入到《产品首尾件检验制度》《检验质量记录》,这样便于车间管理人员对产品颜色差异进行控制,不合适的产品坚决不予通过。

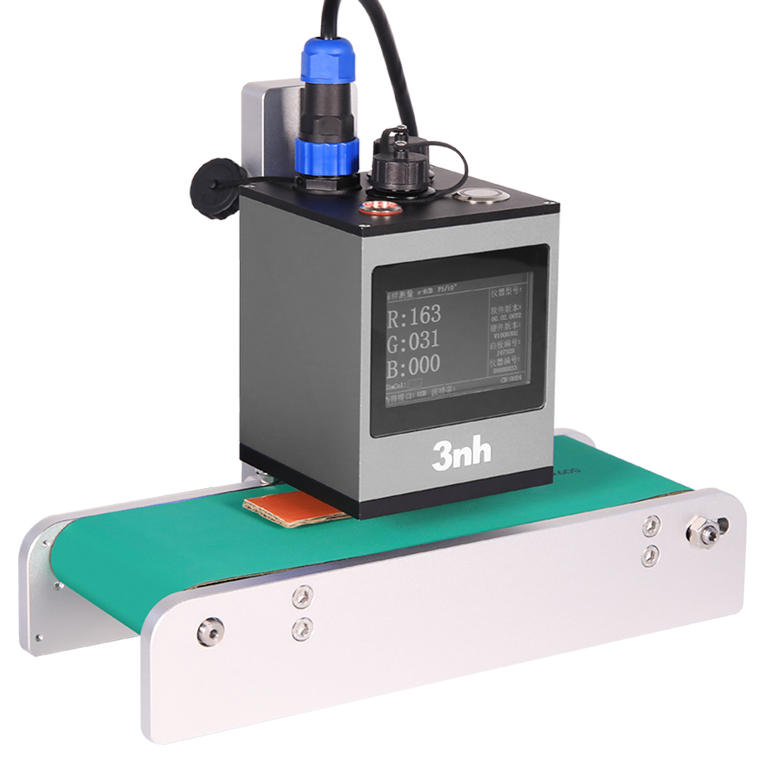

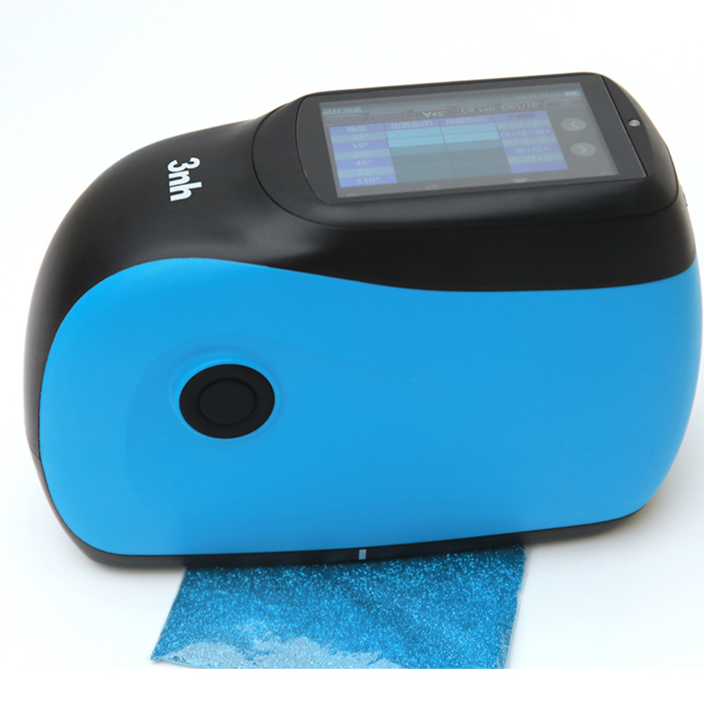

3. 采用精密色差仪测量

对各个生产制造的环节进行色差检测检控,查找造成色差的原因,积极采取应对措施,将造成色差的因素“扼杀”在孕育的状态中。精密色差仪可以帮助用户准确评定各个环节出现的色差问题,从而管控产品颜色质量。