喷漆是一种常见的表面处理技术,可以赋予物体各种颜色和光泽。然而,喷漆过程中由于原材料、工艺条件、操作人员等因素的影响,往往会导致色差的出现。色差是指物体表面颜色与标准颜色之间的差异,这种差异不仅会影响物体的外观,还会影响人们的心理感受。因此,如何控制喷漆的色差,提高产品的质量和客户满意度,是汽车制造、家具制造、机械设备制造等领域面临的重要问题。

喷漆色差产生的原因

喷漆色差产生的原因很多,主要包括以下几个方面:

1. 原材料的影响。喷漆的主要原材料是涂料,不同厂家、不同牌号的涂料颜色会有所差异。同时,涂料中添加的颜料、填料等也会影响颜色。

2. 工艺条件的影响。喷漆的工艺条件包括温度、湿度、气压、喷涂厚度等,这些因素的变化都会对颜色产生影响。

3. 操作人员的影响。操作人员的技能水平、工作态度等因素也会影响喷漆的颜色。

4. 环境因素的影响。环境因素如光照、空气湿度等也会对喷漆的颜色产生影响。

汽车喷漆的色差控制方法

汽车喷漆的色差控制是汽车制造过程中一个非常重要的环节,可以通过以下方法来控制:

1. 选用标准涂料。对于汽车喷漆来说,选用标准涂料是非常重要的。应该选择质量可靠、颜色稳定的涂料,尽量不要使用非标准涂料。

2. 严格控制工艺条件。工艺条件是影响喷漆颜色的重要因素,必须严格控制。温度、湿度、气压等工艺参数应该严格按照规定进行,避免因工艺条件的改变而引起色差。

3. 提高操作人员的技能水平。操作人员的技能水平对喷漆的颜色也有很大影响,因此应该加强对操作人员的培训和考核,提高他们的技能水平。

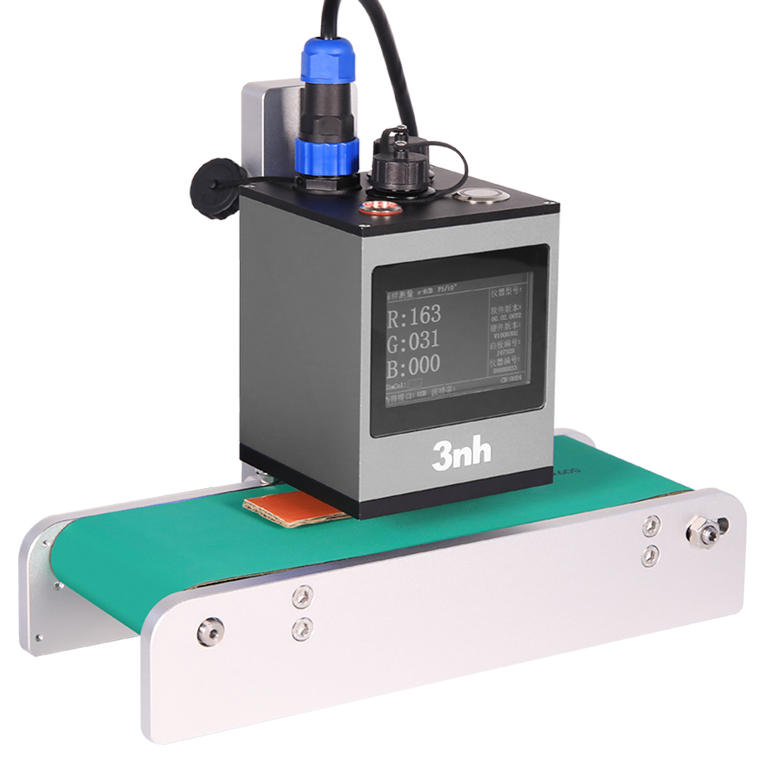

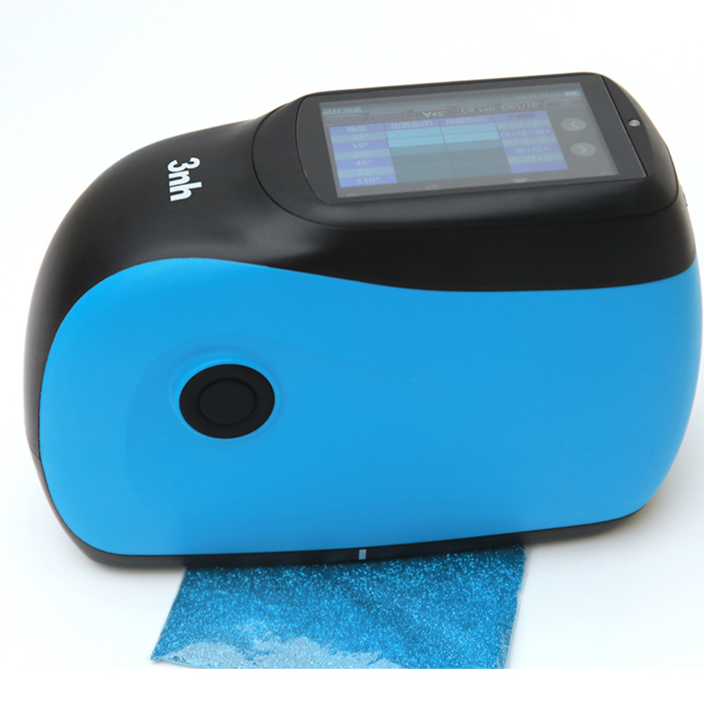

4. 采用先进的色彩控制技术。采用先进的色彩控制技术,如色彩管理系统、色彩控制软件等,可以帮助企业更好地控制喷漆的色差。

5. 建立完善的色彩检测制度。建立完善的色彩检测制度,在每个生产环节都对色彩进行检测和记录,以便及时发现和解决问题。

总之,汽车喷漆的色差控制是一项复杂而又重要的工作,需要企业从多个方面入手,综合运用各种手段来达到控制色差的目的。只有通过不懈的努力,才能生产出颜色一致、质量可靠的汽车产品,提高企业的市场竞争力。