金属闪光漆作为一种汽车装饰性漆,可以增加汽车的闪烁程度,给人以视觉上的颗粒感。由于颜色的多角度变化,使用计算机为金属闪光漆配色很困难,但计算机辅助配色已被广泛应用。通过计算机建立颜色数据库、筛选原材料、预测色差、平衡配方、计算成本,可以节约了大量的时间和人力。本文介绍了金属闪光漆的计算机配色方法。

金属闪光漆计算机配色的要求:

在与客户提供的色板进行颜色匹配时,常需要满足两方面要求:目视色差和仪器测量色差。

(1)目视色差

目视色差主要表现在颜色的属性:色相(Hue)、明度(Value)和彩度(Chroma)的差异。同时,颜色的质感,如闪烁程度、颗粒感对于目视效果也非常重要。

(2)仪器测量色差

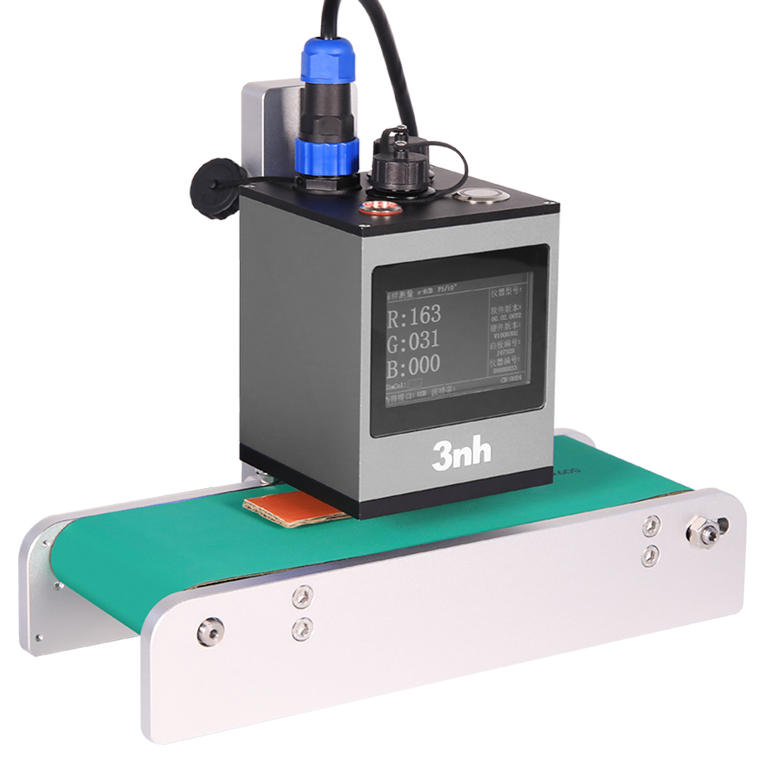

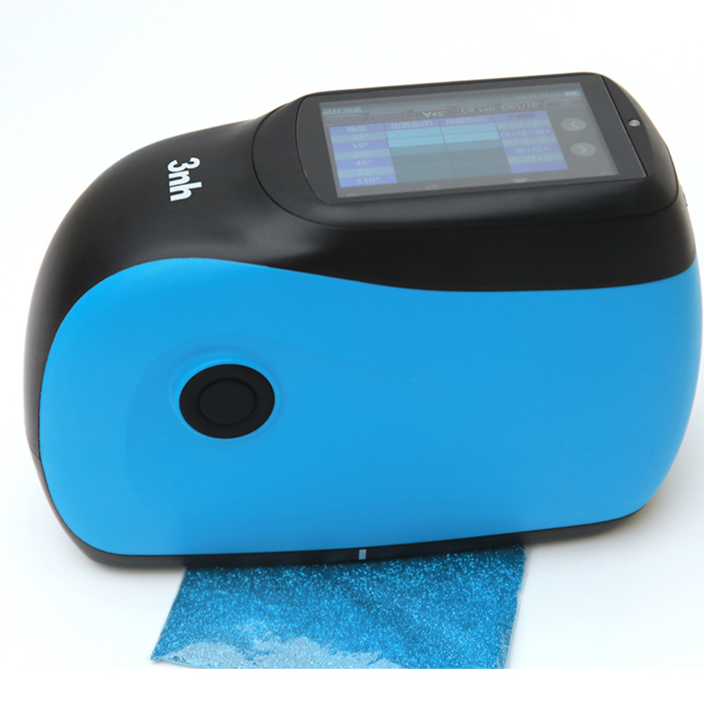

多角度分光光度仪是建立在CIELAB体系上的色差测量工具。我们常使用它测量金属闪光漆5个角度(15°,25°,45°,75°,110°)的色差。

需要注意的是,目前的仪器无法准确描述颜色的质感,如闪烁度、颗粒感。对配色而言,仅仅色差值合格是不够的。

(3)配色工具及设备

高速搅拌、黏度杯、秒表、空气喷枪(或旋杯)、烘箱、多角度分光光度仪(又称为色差仪)、标准光源箱、膜厚仪等。

金属闪光漆计算机配色的流程:

(1)收集信息

涂料成分信息和产品应用的相关信息。金属闪光漆由树脂、透明颜料、效应颜料(如铝粉、珠光粉)、溶剂及助剂组成。其中对颜色起决定作用的是铝粉、珠光粉和颜料。

使用显微镜可以分辨铝粉、珠光粉的形状、大小、颜色、种类及数量。

铝粉、珠光粉生产商所提供的色卡能帮助我们筛选原料。但对铝粉而言,不同树脂体系或成膜条件对亮度、闪烁及颗粒效果有很大影响,只使用色卡是不够的,最好能在OEM色漆体系基础上,以不同铝粉为原料建立一套铝粉色板数据库,以便配色时进行目视比对。

原则上我们要选取粒径、亮度不同的两种铝粉混用,以增加配方的灵活性。

挑选颜料时,要先找到相近色为主色,再加入其他颜料来调整。同时注意颜料的着色力、透明性及遮盖力。单一的纯色一般具有最高的彩度,混入的颜料种类越多,颜色越混浊。但采用单一颜料来配色是不可取的,通常我们采用包括黑或白在内的4种颜色来配色。这样颜色可在三维的色空间内较自由地移动。增加对颜色的可调性。有时需要加入4个以上的颜料,这往往使配方和生产复杂化。

配色时还要掌握产品应用的相关信息:如施工工艺、烘烤条件、中涂颜色、色漆膜厚等,它们对颜色有很大影响。配色是基于干膜基础上的调色过程,配套涂层、喷涂方式及干燥条件与施工现场保持一致有利于产品成功上线。

(2)准备原料

金属闪光漆的树脂体系主要由聚酯或丙烯酸树脂、氨基树脂、CAB树脂、蜡及防沉剂组成。配色前我们可以按比例将树脂、部分溶剂及助剂混匀备用,称为树脂基料。铝粉要经过预混,制成铝粉浆才能使用。先用溶剂将铝粉浸泡至湿润,然后搅匀成糊状,缓缓加入树脂基料,分散至细度合格。珠光粉易分散,搅拌下直接加入即可。涂料厂会大批量地将粉状颜料研磨成色浆备用。使用前应将色浆搅拌均匀并检查细度。

这一环节需要注意的是,原材料性能稳定,供应充足,以保证颜色稳定,可复制,这是批量生产的基础。

(3)配色

配色最快捷的方法是在现有配方中找到相似色,进行微调。若没有参考配方,可以根据相应的经验配方开始。

以较小的量为起点,在树脂基料中逐步加入选定的色浆及效应颜料,通过目视比较湿样与标准色板,直到两者颜色接近,喷涂、烘烤后,便得到第一块色板(编号PO)。再通过配色过程,最终完成配色。

我们常在涂料中加入一定量的色浆,试验其对颜色各角度的影响,称为色浆的颜色趋势。为减少小试次数,可将不同色浆的颜色趋势按所需加量乘以系数,并累加起来,以目前配方为基础,预测新配方的色差。众所周知,涂膜颜色与颜料浓度不成线性关系,由于颜料间的相互作用,有时还会增强或减弱某种颜色趋势。计算的结果与真实值往往有不小的差距,但色差预测有助于我们快速选定颜料,确定加入比例,推进新配方的建立。

(4)平衡配方

我们不仅要关注色差,还要考虑性能和成本。其中重要的一步是调整颜料与树脂的比例。若颜料比例太低,遮盖力不够,颜色受配套涂层和膜厚的影响很大,会给将来生产、施工中颜色的控制带来隐患;若颜料比例太高,施工固体分与成本会上升,性能及外观却可能变差。

新颜色配色时可参考已有经验数据,然后根据用户对颜色、性能及价格的具体要求,适当调整颜料与树脂的比例,从而得到最优化的配方。